In der Pharmaindustrie ist die Aufrechterhaltung des Vakuums in industriellen Anlagen eine unabdingbare Voraussetzung, um die Qualität der Prozesse, die Produktsicherheit und die Einhaltung internationaler Vorschriften zu gewährleisten.

Insbesondere die Vakuumdichtheit an rotierenden Komponenten wie Motorwellen, Rührwerken oder Mischern stellt eine technische Herausforderung dar, die fortschrittliche und zuverlässige ingenieurtechnische Lösungen erfordert.

Mechanische Dichtungen spielen in diesem Szenario eine grundlegende Rolle, indem sie die Trennung zwischen der Innenumgebung der Anlage und der Außenumgebung sicherstellen, auch unter Bedingungen von Unterdruck und in Gegenwart variabler thermischer Zyklen.

Das Funktionsprinzip mechanischer Dichtungen basiert auf der Wechselwirkung zwischen planen Dichtflächen, die in der Regel aus Materialien mit hoher Verschleiß- und Korrosionsbeständigkeit wie Siliziumkarbid, Graphit, Keramik oder Edelstahl bestehen.

Diese Flächen, die durch Federn oder Kompensationssysteme in Kontakt gehalten werden, verhindern den Durchtritt von Flüssigkeiten oder Gasen zwischen den beiden Kammern, auch bei rotierender Bewegung.

Die Materialauswahl ist entscheidend, um die chemische Verträglichkeit mit den behandelten Produkten, die Beständigkeit gegen hohe Temperaturen (bis zu 250°C) und die Langlebigkeit zu gewährleisten, insbesondere in sterilen Umgebungen oder bei hohen Anforderungen an die Sicherheitstechnik.

Die in der Pharmaindustrie eingesetzten mechanischen Dichtungen lassen sich hauptsächlich in zwei Kategorien einteilen: geschmierte und trockenlaufende.

Geschmierte mechanische Dichtungen verwenden eine Sperrflüssigkeit, in der Regel Öl oder ein Glykol-Wasser-Gemisch, die zwischen den Gleitflächen zirkuliert, um die Reibung zu verringern, Wärme abzuführen und das Eindringen von Verunreinigungen zu verhindern.

Diese Konfiguration bietet eine längere Lebensdauer unter anspruchsvollen Arbeitsbedingungen und einen effektiven Schutz vor äußerer Kontamination, bringt jedoch auch eine höhere Anlagenkomplexität mit sich, bedingt durch die Notwendigkeit von Druckhalte-, Steuerungs- und Überwachungssystemen für das Fluid.

Darüber hinaus besteht bei einem Leck der Sperrflüssigkeit das Risiko einer Produktkontamination, was diese Lösungen weniger geeignet für Prozesse mit hohen Reinheitsanforderungen macht.

Trockenlaufende mechanische Dichtungen verwenden im Gegensatz dazu keine Schmierflüssigkeiten. Diese Eigenschaft macht sie besonders geeignet für sterile Umgebungen oder Prozesse, bei denen maximale Produktreinheit erforderlich ist.

Das Fehlen einer Flüssigkeit eliminiert das Kontaminationsrisiko und vereinfacht die Anlage, senkt die Betriebskosten und erleichtert die Wartung. Diese Dichtungen sind jedoch anfälliger für Verschleiß der Kontaktflächen sowie für Temperatur- und Druckschwankungen und erfordern stabile Betriebsbedingungen und begrenzte Drehzahlen, um langfristig eine optimale Leistung zu gewährleisten.

In einigen Fällen können hybride Lösungen eingesetzt werden, die Elemente trockenlaufender Dichtungen mit externen Kühlsystemen kombinieren, um die Temperaturbeständigkeit zu verbessern, ohne die Prozessreinheit zu beeinträchtigen.

Ein weiterer zu berücksichtigender Aspekt ist die Konformität mit Branchenvorschriften wie den GMP-Leitlinien (Good Manufacturing Practices), den ATEX-Richtlinien für potenziell explosionsgefährdete Bereiche und den Zertifizierungen FDA und EN 10204-3.1 für produktberührte Materialien.

Mechanische Dichtungen müssen so konzipiert und hergestellt werden, dass sie diese Anforderungen erfüllen und die Rückverfolgbarkeit der Komponenten, die Reinigungsfreundlichkeit und die Kompatibilität mit Validierungsprotokollen gewährleisten.

Insbesondere bei der Produktion von APIs (Active Pharmaceutical Ingredients) und HAPIs (Highly Active Pharmaceutical Ingredients) ist es entscheidend, ein hohes Maß an Sicherheitstechnik zu gewährleisten und jegliche Freisetzung schädlicher Stäube oder Dämpfe in die Umgebung zu vermeiden.

Italvacuum verfügt über langjährige Erfahrung in der Entwicklung und Herstellung von Vakuumanlagen für die Pharmaindustrie und hat eine gezielte Auswahl mechanischer Dichtungen übernommen, um maximale Zuverlässigkeit und Sicherheit in seinen Trocknern wie BiEvolution, Criox, Planex und CosmoDry zu gewährleisten.

Die Wahl fiel auf High-End-Lösungen, die den spezifischen Anforderungen der Branche gerecht werden, mit besonderem Augenmerk auf Kompatibilität mit sterilen Umgebungen, Widerstandsfähigkeit gegen thermische Belastungen und die Fähigkeit, das Vakuum auch bei rotierenden Komponenten aufrechtzuerhalten.

Das kompakte und robuste Design der trockenlaufenden Dichtungen gewährleistet die Dichtheit auch unter Hochvakuumbedingungen ohne den Einsatz von Sperrflüssigkeiten (Prozessbedingungen von Feinvakuum bis 6 barg). Diese Eigenschaft macht sie besonders geeignet für pharmazeutische Prozesse, bei denen Sicherheit gegen Kontamination Priorität hat.

Die verwendeten Materialien wie Siliziumkarbid und harzgebundener Graphit gewährleisten eine hohe Verschleiß- und Korrosionsbeständigkeit, während das System mit mehreren Federn aus AISI 316 Ti einen konstanten Druck zwischen den Dichtflächen sicherstellt. Um jedoch langfristig eine hohe Leistung aufrechtzuerhalten, müssen stabile Betriebsbedingungen gewährleistet werden, wobei thermische Schocks und Vibrationen vermieden werden müssen, die die Integrität der Dichtflächen beeinträchtigen könnten.

Eine besonders fortschrittliche Konfiguration der zuvor genannten trockenlaufenden Dichtung ist die Integration mit einem Stickstoff-Gasmanagement-Panel.

Dieses System, genannt dry-running, ermöglicht es, die Sperrkammer der Dichtung mit technischem Stickstoff bei kontrolliertem Druck zu versorgen, wodurch eine inerte Atmosphäre geschaffen wird, welche die Vakuumdichtheit weiter verbessert und das Risiko einer Kreuzkontamination verringert.

Stickstoff, der feuchtigkeitsfrei und chemisch neutral ist, trägt dazu bei, stabile Bedingungen innerhalb der Dichtung aufrechtzuerhalten, und schützt die Gleitflächen vor Oxidation und Ablagerungen.

Das Steuerpanel ermöglicht die Regulierung des Drucks und die Echtzeitüberwachung eventueller Schwankungen, was einen sicheren und kontinuierlichen Betrieb auch in Anlagen mit thermischen Zyklen gewährleistet sowie die Planung einer angemessenen Wartung der Dichtung, wenn der in den Prozessraum durchtretende Stickstoffstrom übermäßig wird.

Diese Lösung ist besonders für HAPI-Produktionsprozesse geeignet, bei denen Sicherheitstechnik und Betriebssicherheit oberste Priorität haben.

Abbildung 3

Planex-Trockner (Italvacuum-Patent) ausgestattet mit doppelter mechanischer Dichtung an der Rührwerkswelle

Auf einer höheren technologischen und komplexeren Ebene gehört zu den möglichen Optionen, die Italvacuum in seine Vakuumtrockner implementieren kann, die mechanische Lift-Off-Dichtung von EagleBurgmann.

Das Funktionsprinzip basiert auf einem System zur dynamischen Trennung der Dichtflächen: Während der Start- und Stoppphase bleiben die Flächen in Kontakt, um die Dichtheit zu gewährleisten, während sie im Betriebsregime, dank des Druckgefälles und der internen Geometrie der Ringe, leicht abheben, was Reibung und Verschleiß drastisch reduziert.

Dieses Verhalten ermöglicht eine verlängerte Lebensdauer der Dichtung, reduziert den Energieverbrauch und minimiert die Partikelemission.

Darüber hinaus ist die Lift-Off-Technologie mit sterilen Umgebungen kompatibel und kann mit Überwachungssystemen zur Verifizierung des Trennungszustands integriert werden.

Italvacuum setzt diese Lösung in Hochleistungsanlagen ein, bei denen Betriebskontinuität und Prozessgenauigkeit entscheidend sind.

Wenn Anwendungen höhere Drehzahlen und ein intensiveres Wärmemanagement erfordern, bietet Italvacuum eine doppelte, ölgeschmierte mechanische Dichtung an.

Diese anlagentechnische Lösung bietet dank eines integrierten Schmiersystems eine hohe Wärmeabfuhrkapazität und eine längere Lebensdauer unter anspruchsvollen Arbeitsbedingungen (bis zu 220 °C).

Die verwendeten Materialien wie Graphit und Siliziumkarbid gewährleisten eine optimale Beständigkeit gegen Korrosion und mechanische Belastungen, auch bei sehr hohen Geschwindigkeiten (über 500 U/min). Das sekundäre Dichtungssystem, bestehend aus FDA-zertifizierten Fluorelastomer-O-Ringen, gewährleistet die Kompatibilität mit den Prozessmedien und die Dichtheit auch unter variablen Druckbedingungen (max. 25 barg).

Die Notwendigkeit einer kontinuierlichen Überwachung der Sperrflüssigkeit und die höhere Anlagenkomplexität erfordern jedoch eine sorgfältige Handhabung und eine geplante Wartung, um betriebliche Probleme zu vermeiden.

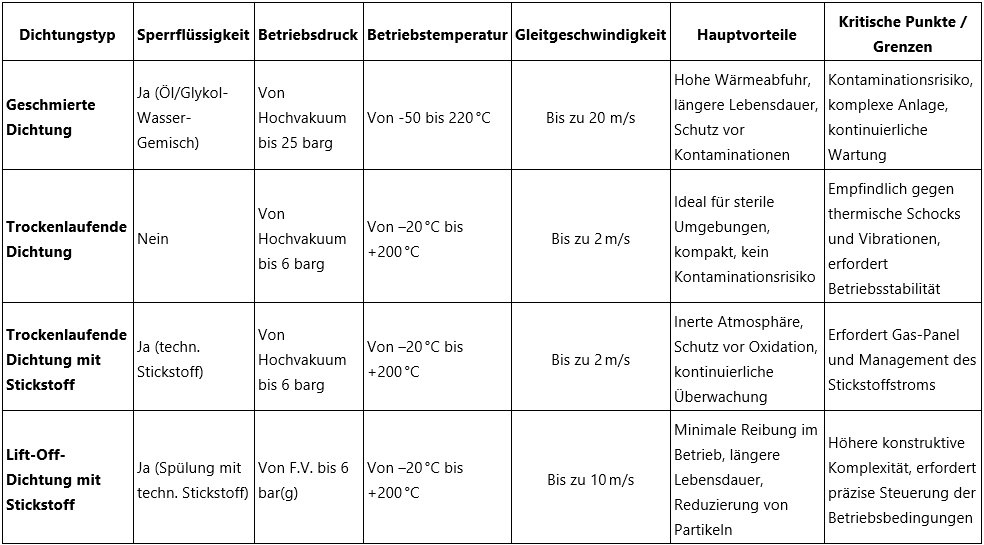

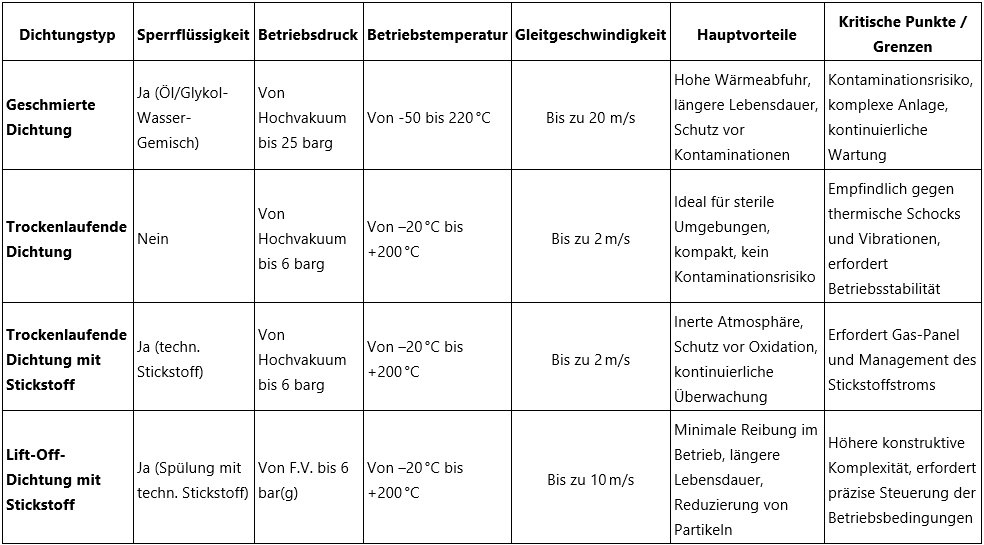

Tabelle 1

Vergleich der Eigenschaften der am häufigsten in Italvacuum-Trocknern eingesetzten mechanischen Dichtungen

Die von Italvacuum eingesetzten mechanischen Dichtungen, wie die Lösungen Eagle Burgmann SeccoMix, Dry-running und Lift-Off, sind in Konfigurationen erhältlich, die der Richtlinie 2014/34/EU (ATEX) entsprechen, wodurch sie für den Einsatz in klassifizierten Bereichen 1/21 geeignet sind, mit der Möglichkeit des Vorhandenseins potenziell explosionsfähiger Atmosphären durch pharmazeutische Stäube oder entflammbare Dämpfe.

Die Konstruktion dieser Dichtungen sieht antistatische Materialien, funkenfreie Trennsysteme und zertifizierte Komponenten vor, um die Sicherheitsbedingungen auch ohne thermische Überwachung zu gewährleisten.

Die Integration in Italvacuum-Anlagen ermöglicht die vollständige Erfüllung der ATEX-Anforderungen, gewährleistet die Rückverfolgbarkeit der Komponenten, die Kompatibilität mit GMP-Validierungsprotokollen und den Schutz der Bediener in Hochrisikoumgebungen.

Diese Konformität ist besonders relevant bei der Produktion von APIs und HAPIs, bei denen Sicherheitstechnik und Prozesssicherheit Priorität haben.

Aus anlagentechnischer Sicht erfordert die Integration mechanischer Dichtungen in Vakuumsysteme eine sorgfältige Planung, die die Betriebsbedingungen, die Eigenschaften des behandelten Produkts und die Anforderungen an Reinigung und Wartung berücksichtigt.

Italvacuum verfolgt einen modularen Ansatz, der es ermöglicht, die Konfigurationen basierend auf den Kundenspezifikationen zu personalisieren und so maximale Flexibilität und Kompatibilität mit den Branchenvorschriften zu gewährleisten.

Die integrierten Überwachungssysteme, basierend auf Druck-, Temperatur- und Durchflusssensoren, ermöglichen die Echtzeiterkennung eventueller Anomalien, verkürzen die Stillstandzeiten und verbessern die Gesamteffizienz der Anlage.

Die Auswahl der mechanischen Dichtungen durch Italvacuum spiegelt einen ingenieurtechnischen Ansatz wider, der auf Qualität, Sicherheit und Nachhaltigkeit des Prozesses ausgerichtet ist.

Die eingesetzten Lösungen stellen ein optimales Gleichgewicht zwischen Leistung, Zuverlässigkeit und Kompatibilität mit den Anforderungen der Pharmaindustrie dar und bestätigen das kontinuierliche Engagement in der Suche nach Technologien und Verbesserungen, das das Unternehmen seit über 85 Jahren charakterisiert.

Insbesondere die Vakuumdichtheit an rotierenden Komponenten wie Motorwellen, Rührwerken oder Mischern stellt eine technische Herausforderung dar, die fortschrittliche und zuverlässige ingenieurtechnische Lösungen erfordert.

Mechanische Dichtungen spielen in diesem Szenario eine grundlegende Rolle, indem sie die Trennung zwischen der Innenumgebung der Anlage und der Außenumgebung sicherstellen, auch unter Bedingungen von Unterdruck und in Gegenwart variabler thermischer Zyklen.

Funktionsprinzip mechanischer Vakuumdichtungen

Das Funktionsprinzip mechanischer Dichtungen basiert auf der Wechselwirkung zwischen planen Dichtflächen, die in der Regel aus Materialien mit hoher Verschleiß- und Korrosionsbeständigkeit wie Siliziumkarbid, Graphit, Keramik oder Edelstahl bestehen.

Diese Flächen, die durch Federn oder Kompensationssysteme in Kontakt gehalten werden, verhindern den Durchtritt von Flüssigkeiten oder Gasen zwischen den beiden Kammern, auch bei rotierender Bewegung.

Die Materialauswahl ist entscheidend, um die chemische Verträglichkeit mit den behandelten Produkten, die Beständigkeit gegen hohe Temperaturen (bis zu 250°C) und die Langlebigkeit zu gewährleisten, insbesondere in sterilen Umgebungen oder bei hohen Anforderungen an die Sicherheitstechnik.

Arten mechanischer Dichtungen für pharmazeutische Anwendungen

Die in der Pharmaindustrie eingesetzten mechanischen Dichtungen lassen sich hauptsächlich in zwei Kategorien einteilen: geschmierte und trockenlaufende.

Geschmierte mechanische Dichtungen: Eigenschaften und Anwendungen

Geschmierte mechanische Dichtungen verwenden eine Sperrflüssigkeit, in der Regel Öl oder ein Glykol-Wasser-Gemisch, die zwischen den Gleitflächen zirkuliert, um die Reibung zu verringern, Wärme abzuführen und das Eindringen von Verunreinigungen zu verhindern.

Diese Konfiguration bietet eine längere Lebensdauer unter anspruchsvollen Arbeitsbedingungen und einen effektiven Schutz vor äußerer Kontamination, bringt jedoch auch eine höhere Anlagenkomplexität mit sich, bedingt durch die Notwendigkeit von Druckhalte-, Steuerungs- und Überwachungssystemen für das Fluid.

Darüber hinaus besteht bei einem Leck der Sperrflüssigkeit das Risiko einer Produktkontamination, was diese Lösungen weniger geeignet für Prozesse mit hohen Reinheitsanforderungen macht.

Trockenlaufende mechanische Dichtungen für sterile Umgebungen

Trockenlaufende mechanische Dichtungen verwenden im Gegensatz dazu keine Schmierflüssigkeiten. Diese Eigenschaft macht sie besonders geeignet für sterile Umgebungen oder Prozesse, bei denen maximale Produktreinheit erforderlich ist.

Das Fehlen einer Flüssigkeit eliminiert das Kontaminationsrisiko und vereinfacht die Anlage, senkt die Betriebskosten und erleichtert die Wartung. Diese Dichtungen sind jedoch anfälliger für Verschleiß der Kontaktflächen sowie für Temperatur- und Druckschwankungen und erfordern stabile Betriebsbedingungen und begrenzte Drehzahlen, um langfristig eine optimale Leistung zu gewährleisten.

In einigen Fällen können hybride Lösungen eingesetzt werden, die Elemente trockenlaufender Dichtungen mit externen Kühlsystemen kombinieren, um die Temperaturbeständigkeit zu verbessern, ohne die Prozessreinheit zu beeinträchtigen.

Normenkonformität und Zertifizierungen für pharmazeutische mechanische Dichtungen

Ein weiterer zu berücksichtigender Aspekt ist die Konformität mit Branchenvorschriften wie den GMP-Leitlinien (Good Manufacturing Practices), den ATEX-Richtlinien für potenziell explosionsgefährdete Bereiche und den Zertifizierungen FDA und EN 10204-3.1 für produktberührte Materialien.

Mechanische Dichtungen müssen so konzipiert und hergestellt werden, dass sie diese Anforderungen erfüllen und die Rückverfolgbarkeit der Komponenten, die Reinigungsfreundlichkeit und die Kompatibilität mit Validierungsprotokollen gewährleisten.

Insbesondere bei der Produktion von APIs (Active Pharmaceutical Ingredients) und HAPIs (Highly Active Pharmaceutical Ingredients) ist es entscheidend, ein hohes Maß an Sicherheitstechnik zu gewährleisten und jegliche Freisetzung schädlicher Stäube oder Dämpfe in die Umgebung zu vermeiden.

Fortschrittliche Lösungen für mechanische Dichtungen in Italvacuum-Vakuumtrocknern

Italvacuum verfügt über langjährige Erfahrung in der Entwicklung und Herstellung von Vakuumanlagen für die Pharmaindustrie und hat eine gezielte Auswahl mechanischer Dichtungen übernommen, um maximale Zuverlässigkeit und Sicherheit in seinen Trocknern wie BiEvolution, Criox, Planex und CosmoDry zu gewährleisten.

Die Wahl fiel auf High-End-Lösungen, die den spezifischen Anforderungen der Branche gerecht werden, mit besonderem Augenmerk auf Kompatibilität mit sterilen Umgebungen, Widerstandsfähigkeit gegen thermische Belastungen und die Fähigkeit, das Vakuum auch bei rotierenden Komponenten aufrechtzuerhalten.

Einfache trockenlaufende mechanische Dichtung SeccoMix

Das kompakte und robuste Design der trockenlaufenden Dichtungen gewährleistet die Dichtheit auch unter Hochvakuumbedingungen ohne den Einsatz von Sperrflüssigkeiten (Prozessbedingungen von Feinvakuum bis 6 barg). Diese Eigenschaft macht sie besonders geeignet für pharmazeutische Prozesse, bei denen Sicherheit gegen Kontamination Priorität hat.

Die verwendeten Materialien wie Siliziumkarbid und harzgebundener Graphit gewährleisten eine hohe Verschleiß- und Korrosionsbeständigkeit, während das System mit mehreren Federn aus AISI 316 Ti einen konstanten Druck zwischen den Dichtflächen sicherstellt. Um jedoch langfristig eine hohe Leistung aufrechtzuerhalten, müssen stabile Betriebsbedingungen gewährleistet werden, wobei thermische Schocks und Vibrationen vermieden werden müssen, die die Integrität der Dichtflächen beeinträchtigen könnten.

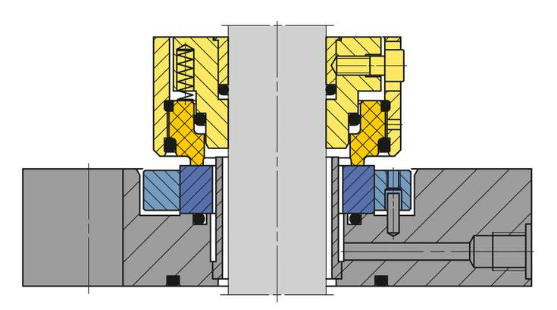

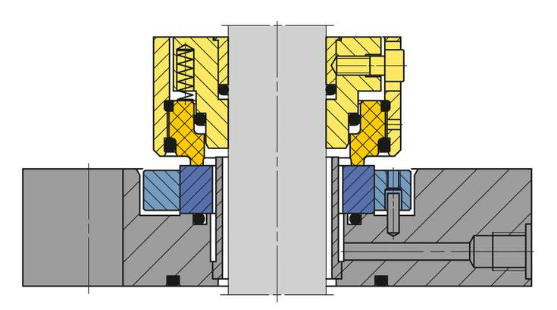

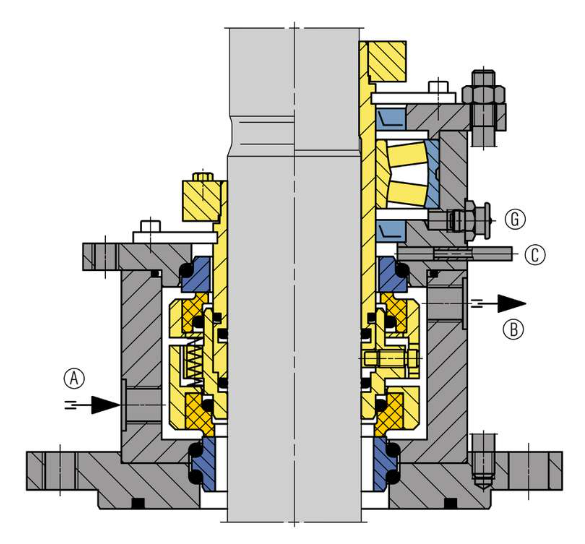

Abbildung 1

Einfache trockenlaufende mechanische Dichtung SeccoMix 1 (Eagle Burgmann)

- Hellgelb: Metallischer Stützring;

- Dunkelgelb und dunkelblau: Dichtringe.

Einfache trockenlaufende mechanische Dichtung SeccoMix 1 (Eagle Burgmann)

- Hellgelb: Metallischer Stützring;

- Dunkelgelb und dunkelblau: Dichtringe.

Dry-running-System mit Stickstoff: doppelte mechanische Dichtung

Eine besonders fortschrittliche Konfiguration der zuvor genannten trockenlaufenden Dichtung ist die Integration mit einem Stickstoff-Gasmanagement-Panel.

Dieses System, genannt dry-running, ermöglicht es, die Sperrkammer der Dichtung mit technischem Stickstoff bei kontrolliertem Druck zu versorgen, wodurch eine inerte Atmosphäre geschaffen wird, welche die Vakuumdichtheit weiter verbessert und das Risiko einer Kreuzkontamination verringert.

Stickstoff, der feuchtigkeitsfrei und chemisch neutral ist, trägt dazu bei, stabile Bedingungen innerhalb der Dichtung aufrechtzuerhalten, und schützt die Gleitflächen vor Oxidation und Ablagerungen.

Das Steuerpanel ermöglicht die Regulierung des Drucks und die Echtzeitüberwachung eventueller Schwankungen, was einen sicheren und kontinuierlichen Betrieb auch in Anlagen mit thermischen Zyklen gewährleistet sowie die Planung einer angemessenen Wartung der Dichtung, wenn der in den Prozessraum durchtretende Stickstoffstrom übermäßig wird.

Diese Lösung ist besonders für HAPI-Produktionsprozesse geeignet, bei denen Sicherheitstechnik und Betriebssicherheit oberste Priorität haben.

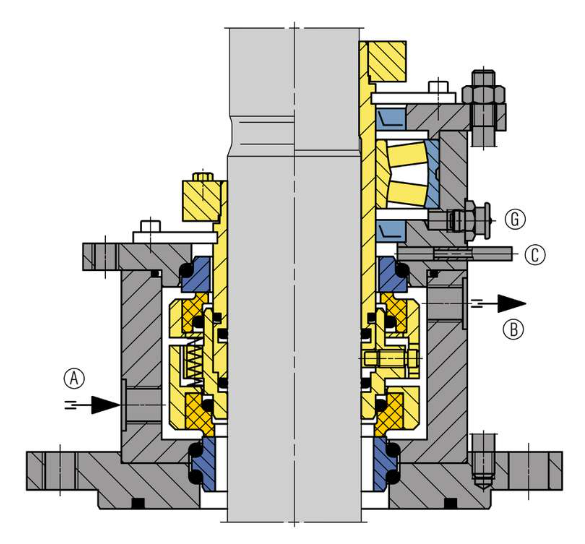

Abbildung 2

Doppelte trockenlaufende mechanische Dichtung Dry-running SeccoMix (Eagle Burgmann) mit Lager

- Hellgelb: Metallischer Stützring;

- Dunkelgelb und dunkelblau: Dichtringe.

Doppelte trockenlaufende mechanische Dichtung Dry-running SeccoMix (Eagle Burgmann) mit Lager

- Hellgelb: Metallischer Stützring;

- Dunkelgelb und dunkelblau: Dichtringe.

Abbildung 3

Planex-Trockner (Italvacuum-Patent) ausgestattet mit doppelter mechanischer Dichtung an der Rührwerkswelle

Lift-Off-Technologie: Dynamische Trennung der Oberflächen

Auf einer höheren technologischen und komplexeren Ebene gehört zu den möglichen Optionen, die Italvacuum in seine Vakuumtrockner implementieren kann, die mechanische Lift-Off-Dichtung von EagleBurgmann.

Das Funktionsprinzip basiert auf einem System zur dynamischen Trennung der Dichtflächen: Während der Start- und Stoppphase bleiben die Flächen in Kontakt, um die Dichtheit zu gewährleisten, während sie im Betriebsregime, dank des Druckgefälles und der internen Geometrie der Ringe, leicht abheben, was Reibung und Verschleiß drastisch reduziert.

Dieses Verhalten ermöglicht eine verlängerte Lebensdauer der Dichtung, reduziert den Energieverbrauch und minimiert die Partikelemission.

Darüber hinaus ist die Lift-Off-Technologie mit sterilen Umgebungen kompatibel und kann mit Überwachungssystemen zur Verifizierung des Trennungszustands integriert werden.

Italvacuum setzt diese Lösung in Hochleistungsanlagen ein, bei denen Betriebskontinuität und Prozessgenauigkeit entscheidend sind.

Doppelte, ölgeschmierte mechanische Dichtung

Wenn Anwendungen höhere Drehzahlen und ein intensiveres Wärmemanagement erfordern, bietet Italvacuum eine doppelte, ölgeschmierte mechanische Dichtung an.

Diese anlagentechnische Lösung bietet dank eines integrierten Schmiersystems eine hohe Wärmeabfuhrkapazität und eine längere Lebensdauer unter anspruchsvollen Arbeitsbedingungen (bis zu 220 °C).

Die verwendeten Materialien wie Graphit und Siliziumkarbid gewährleisten eine optimale Beständigkeit gegen Korrosion und mechanische Belastungen, auch bei sehr hohen Geschwindigkeiten (über 500 U/min). Das sekundäre Dichtungssystem, bestehend aus FDA-zertifizierten Fluorelastomer-O-Ringen, gewährleistet die Kompatibilität mit den Prozessmedien und die Dichtheit auch unter variablen Druckbedingungen (max. 25 barg).

Die Notwendigkeit einer kontinuierlichen Überwachung der Sperrflüssigkeit und die höhere Anlagenkomplexität erfordern jedoch eine sorgfältige Handhabung und eine geplante Wartung, um betriebliche Probleme zu vermeiden.

Tabelle 1

Vergleich der Eigenschaften der am häufigsten in Italvacuum-Trocknern eingesetzten mechanischen Dichtungen

ATEX-Konformität und Vorschriften für mechanische Dichtungen

Die von Italvacuum eingesetzten mechanischen Dichtungen, wie die Lösungen Eagle Burgmann SeccoMix, Dry-running und Lift-Off, sind in Konfigurationen erhältlich, die der Richtlinie 2014/34/EU (ATEX) entsprechen, wodurch sie für den Einsatz in klassifizierten Bereichen 1/21 geeignet sind, mit der Möglichkeit des Vorhandenseins potenziell explosionsfähiger Atmosphären durch pharmazeutische Stäube oder entflammbare Dämpfe.

Die Konstruktion dieser Dichtungen sieht antistatische Materialien, funkenfreie Trennsysteme und zertifizierte Komponenten vor, um die Sicherheitsbedingungen auch ohne thermische Überwachung zu gewährleisten.

Die Integration in Italvacuum-Anlagen ermöglicht die vollständige Erfüllung der ATEX-Anforderungen, gewährleistet die Rückverfolgbarkeit der Komponenten, die Kompatibilität mit GMP-Validierungsprotokollen und den Schutz der Bediener in Hochrisikoumgebungen.

Diese Konformität ist besonders relevant bei der Produktion von APIs und HAPIs, bei denen Sicherheitstechnik und Prozesssicherheit Priorität haben.

Anlagentechnische Integration der mechanischen Dichtungen von Italvacuum

Aus anlagentechnischer Sicht erfordert die Integration mechanischer Dichtungen in Vakuumsysteme eine sorgfältige Planung, die die Betriebsbedingungen, die Eigenschaften des behandelten Produkts und die Anforderungen an Reinigung und Wartung berücksichtigt.

Italvacuum verfolgt einen modularen Ansatz, der es ermöglicht, die Konfigurationen basierend auf den Kundenspezifikationen zu personalisieren und so maximale Flexibilität und Kompatibilität mit den Branchenvorschriften zu gewährleisten.

Die integrierten Überwachungssysteme, basierend auf Druck-, Temperatur- und Durchflusssensoren, ermöglichen die Echtzeiterkennung eventueller Anomalien, verkürzen die Stillstandzeiten und verbessern die Gesamteffizienz der Anlage.

Qualität und Zuverlässigkeit von Italvacuum bei mechanischen Vakuumdichtungen

Die Auswahl der mechanischen Dichtungen durch Italvacuum spiegelt einen ingenieurtechnischen Ansatz wider, der auf Qualität, Sicherheit und Nachhaltigkeit des Prozesses ausgerichtet ist.

Die eingesetzten Lösungen stellen ein optimales Gleichgewicht zwischen Leistung, Zuverlässigkeit und Kompatibilität mit den Anforderungen der Pharmaindustrie dar und bestätigen das kontinuierliche Engagement in der Suche nach Technologien und Verbesserungen, das das Unternehmen seit über 85 Jahren charakterisiert.

DEU

DEU ITA

ITA ENG

ENG FRA

FRA ESP

ESP