In particolare, la tenuta del vuoto in corrispondenza di componenti rotanti come alberi motore, agitatori o mescolatori, costituisce una sfida tecnica che richiede soluzioni ingegneristiche avanzate e affidabili.

Le tenute meccaniche, in questo scenario, svolgono un ruolo fondamentale, assicurando la separazione tra l’ambiente interno dell’impianto e l’esterno, anche in condizioni di pressione negativa e in presenza di cicli termici variabili.

Principio di funzionamento delle tenute meccaniche per vuoto

Il principio di funzionamento delle tenute meccaniche si basa sull'interazione tra superfici di tenuta piane, generalmente costituite da materiali ad alta resistenza all'usura e alla corrosione, come carburo di silicio, grafite, ceramica o acciaio inox.

Queste superfici, mantenute in contatto da molle o sistemi di compensazione, impediscono il passaggio di fluidi o gas tra le due camere, anche in presenza di movimento rotatorio.

La scelta dei materiali è cruciale per garantire la compatibilità chimica con i prodotti trattati, la resistenza alle alte temperature (fino a 250°C) e la durata nel tempo, soprattutto in ambienti sterili o con requisiti di contenimento elevati.

Tipologie di tenute meccaniche per applicazioni farmaceutiche

Le tenute meccaniche impiegate nel settore farmaceutico si distinguono principalmente in due categorie: lubrificate e a secco.

Tenute meccaniche lubrificate: caratteristiche e applicazioni

Le tenute meccaniche lubrificate prevedono l'utilizzo di un liquido barriera, generalmente olio o acqua glicolata, che circola tra le superfici di scorrimento con la funzione di ridurne l'attrito, dissipare il calore e prevenire l'ingresso di contaminanti.

Questa configurazione offre una maggiore durata in condizioni di lavoro gravose e una protezione efficace contro le contaminazioni esterne, ma comporta anche una maggiore complessità impiantistica, dovuta alla necessità di sistemi di pressurizzazione, controllo e monitoraggio del fluido.

Inoltre, in caso di perdita del fluido barriera, esiste il rischio di contaminazione del prodotto, rendendo queste soluzioni meno adatte ai processi che richiedono elevati standard di purezza.

Tenute meccaniche a secco per ambienti sterili

Le tenute meccaniche a secco, al contrario, non prevedono l'impiego di liquidi lubrificanti. Questa caratteristica le rende particolarmente indicate in ambienti sterili o in processi dove è richiesta la massima purezza del prodotto.

L'assenza di liquido elimina il rischio di contaminazione e semplifica l'impiantistica, riducendo i costi di gestione e facilitando la manutenzione. Tuttavia, queste tenute sono più sensibili all'usura delle superfici di contatto e alle variazioni di temperatura e pressione, richiedendo condizioni di funzionamento stabili e velocità di rotazione limitate per garantire prestazioni ottimali nel tempo.

In alcuni casi, è possibile adottare soluzioni ibride, che combinano elementi di tenuta a secco con sistemi di raffreddamento esterni, per migliorare la resistenza termica senza compromettere la purezza del processo.

Conformità normativa e certificazioni per tenute meccaniche farmaceutiche

Un altro aspetto da considerare è la conformità alle normative di settore, come le linee guida GMP (Good Manufacturing Practices), le direttive ATEX per ambienti potenzialmente esplosivi e le certificazioni FDA e EN 10204-3.1 per i materiali a contatto con il prodotto.

Le tenute meccaniche devono essere progettate e realizzate in modo da soddisfare questi requisiti, garantendo la tracciabilità dei componenti, la facilità di pulizia e la compatibilità con i protocolli di validazione.

In particolare, nei processi di produzione di API (Active Pharmaceutical Ingredients) e HAPI (Highly Active Pharmaceutical Ingredients), è fondamentale assicurare un elevato livello di contenimento, evitando qualsiasi dispersione di polveri o vapori nocivi nell'ambiente circostante.

Soluzioni avanzate per tenute meccaniche negli essiccatori sottovuoto Italvacuum

Italvacuum, con una consolidata esperienza nella progettazione e realizzazione di impianti sottovuoto per l'industria farmaceutica, ha adottato una selezione mirata di tenute meccaniche per garantire la massima affidabilità e sicurezza nei propri essiccatori BiEvolution, Criox, Planex e CosmoDry.

La scelta si è orientata verso soluzioni di alta gamma, capaci di rispondere alle esigenze specifiche del settore, con particolare attenzione alla compatibilità con ambienti sterili, alla resistenza alle sollecitazioni termiche e alla capacità di mantenere il vuoto anche in presenza di componenti rotanti.

Tenuta meccanica singola SeccoMix

Il design compatto e robusto delle tenute a secco consente di garantire la tenuta anche in condizioni di vuoto spinto, senza l'impiego di liquidi barriera (condizioni di processo da F.V. a 6 bar(g)). Questa caratteristica la rende particolarmente adatta ai processi farmaceutici, dove la sicurezza contro la contaminazione è prioritaria.

I materiali impiegati, come carburo di silicio e grafita resinata, assicurano una resistenza elevata all'usura e alla corrosione, mentre il sistema di molle multiple in AISI 316 Ti garantisce una pressione costante tra le superfici di tenuta. Tuttavia, per mantenere elevate prestazioni nel tempo, è necessario assicurare condizioni di funzionamento stabili, evitando shock termici e vibrazioni che potrebbero compromettere l'integrità delle superfici di tenuta.

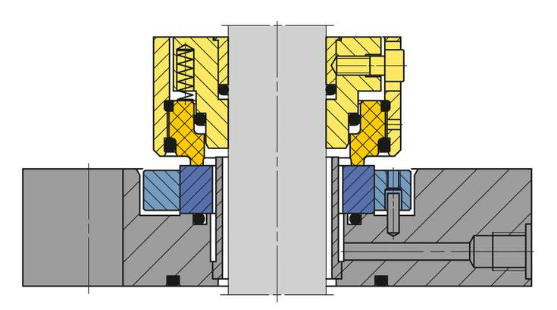

Figura 1

Figura 1Tenuta meccanica singola SeccoMix 1 (Eagle Burgmann)

- In giallo chiaro il supporto metallico di sostegno;

- In giallo e blu scuri gli anelli di tenuta.

Sistema dry-running con azoto: tenuta meccanica doppia

Una configurazione particolarmente avanzata della tenuta a secco precedentemente citata è quella che prevede l'integrazione con un pannello di gestione del gas ad azoto.

Questo sistema, denominato dry-running, consente di alimentare la camera di barriera della tenuta con azoto tecnico in pressione controllata, creando un'atmosfera inerte che migliora ulteriormente la tenuta del vuoto e riduce il rischio di contaminazione incrociata.

L'azoto, essendo privo di umidità e chimicamente neutro, contribuisce a mantenere condizioni stabili all'interno della tenuta, proteggendo le superfici di scorrimento da ossidazioni e depositi.

Il pannello di controllo consente di regolare la pressione e monitorare in tempo reale eventuali variazioni, garantendo un funzionamento sicuro e continuo anche in impianti soggetti a cicli termici, nonché di pianificare un'adeguata manutenzione della tenuta quando la portata di azoto che trafila lato processo diventa eccessiva.

Questa soluzione è particolarmente indicata nei processi di produzione di HAPI, dove il contenimento e la sicurezza operativa sono prioritari.

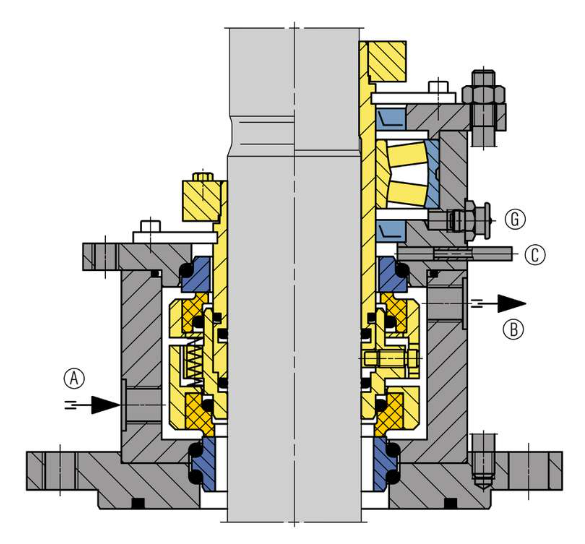

Figura 2

Figura 2Tenuta meccanica doppia Dry-running running SeccoMix (Eagle Burgmann) con cuscinetto

- In giallo chiaro il supporto metallico di sostegno;

- In giallo e blu scuri gli anelli di tenuta.

Figura 3

Essiccatore Planex – brevetto Italvacuum – dotato di tenuta meccanica doppia sull’albero dell’agitatore

Tecnologia lift-off: separazione dinamica delle superfici

Il principio di funzionamento si basa su un sistema di separazione dinamica delle superfici di tenuta: durante la fase di avvio e arresto, le superfici rimangono in contatto per garantire la tenuta, mentre in regime operativo, grazie alla pressione differenziale e alla geometria interna degli anelli, le superfici si distaccano leggermente, riducendo drasticamente l'attrito e l'usura.

Questo comportamento consente di prolungare la vita utile della tenuta, ridurre il consumo energetico e minimizzare la generazione di particolato.

Inoltre, la tecnologia lift-off è compatibile con ambienti sterili e può essere integrata con sistemi di monitoraggio per la verifica dello stato di separazione.

Italvacuum impiega questa soluzione in impianti ad alte prestazioni, dove la continuità operativa e la precisione del processo sono essenziali.

Tenuta meccanica doppia lubrificata ad olio

Quando le applicazioni richiedono velocità di rotazione superiori e una gestione termica più spinta, Italvacuum propone una tenuta meccanica doppia lubrificata ad olio.

Questa soluzione impiantistica, grazie ad un sistema di lubrificazione integrato, offre un'elevata capacità di dissipazione del calore e una durata superiore in condizioni di lavoro gravose (fino a 220 °C).

I materiali impiegati, come grafite e carburo di silicio, garantiscono una resistenza ottimale alla corrosione e alle sollecitazioni meccaniche, anche a velocità molto elevate (oltre 500 rpm). Il sistema di tenuta secondario, costituito da O-ring in perfluoroelastomero certificato FDA, assicura la compatibilità con i fluidi di processo e la tenuta anche in condizioni di pressione variabile (max. 25 bar(g)).

Tuttavia, la necessità di monitoraggio continuo del fluido di barriera e la maggiore complessità impiantistica richiedono una gestione attenta e una manutenzione programmata per evitare criticità operative.

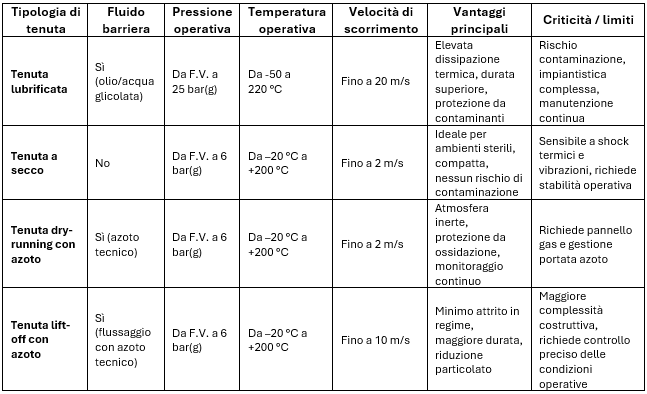

Tabella 1

Confronto tra le caratteristiche relative alle tenute meccaniche di maggior impiego sugli essiccatori Italvacuum

Conformità ATEX e normative per tenute meccaniche

Le tenute meccaniche impiegate da Italvacuum, come le soluzioni Eagleburgmann SeccoMix, Dry-running e Lift-Off, sono disponibili in configurazioni conformi alla direttiva 2014/34/EU (ATEX), rendendole idonee all'utilizzo in ambienti classificati 1/21, con possibilità di presenza di atmosfere potenzialmente esplosive generate da polveri farmaceutiche o vapori infiammabili.

La progettazione di tali tenute prevede materiali antistatici, sistemi di separazione privi di scintille e componenti certificati per garantire le condizioni di sicurezza anche in assenza di monitoraggio termico.

L'integrazione con gli impianti Italvacuum consente di soddisfare pienamente i requisiti ATEX, assicurando la tracciabilità dei componenti, la compatibilità con i protocolli di validazione GMP e la protezione degli operatori in ambienti ad alto rischio.

Questa conformità è particolarmente rilevante nei processi di produzione di API e HAPI, dove il contenimento e la sicurezza dei processi sono prioritari.

Integrazione impiantistica delle tenute meccaniche Italvacuum

Dal punto di vista impiantistico, l'integrazione delle tenute meccaniche nei sistemi sottovuoto richiede una progettazione accurata, che tenga conto delle condizioni operative, delle caratteristiche del prodotto trattato e delle esigenze di pulizia e manutenzione.

Italvacuum adotta un approccio modulare, che consente di personalizzare le configurazioni in base alle specifiche del cliente, garantendo la massima flessibilità e la compatibilità con le normative di settore.

I sistemi di monitoraggio integrati, basati su sensori di pressione, temperatura e portata, permettono di rilevare in tempo reale eventuali anomalie, riducendo i tempi di fermo macchina e migliorando l'efficienza complessiva dell'impianto.

Qualità e affidabilità Italvacuum nelle tenute meccaniche per il vuoto

La selezione delle tenute meccaniche da parte di Italvacuum riflette un approccio ingegneristico orientato alla qualità, alla sicurezza e alla sostenibilità del processo.

Le soluzioni adottate rappresentano un equilibrio ottimale tra prestazioni, affidabilità e compatibilità con le esigenze del settore farmaceutico, confermando l'impegno costante nella ricerca di tecnologie e miglioramento che caratterizzano l'azienda da più di 85 anni.

ITA

ITA ENG

ENG FRA

FRA ESP

ESP DEU

DEU