En particulier, l’étanchéité sous vide au niveau des composants rotatifs (arbres, agitateurs, mélangeurs) représente un défi technique nécessitant des solutions d’ingénierie avancées et fiables. Les garnitures mécaniques jouent ici un rôle fondamental, assurant la séparation entre l’intérieur de l’installation et l’extérieur, même en pression négative et avec des cycles thermiques variables.

Principe de fonctionnement des garnitures mécaniques pour le vide

Le fonctionnement repose sur l’interaction de faces d’étanchéité planes, généralement réalisées en matériaux très résistants à l’usure et à la corrosion, tels que le carbure de silicium, le graphite, la céramique ou l’acier inoxydable.

Maintenues en contact par des ressorts ou des systèmes de compensation, elles empêchent le passage de fluides ou de gaz entre deux chambres, même en rotation.

Le choix des matériaux est crucial pour garantir la compatibilité chimique avec les produits traités, la résistance aux hautes températures (jusqu’à 250°C) et la durabilité, notamment en environnements stériles ou à exigences élevées de confinement.

Typologies de garnitures pour applications pharmaceutiques

Les garnitures utilisées en pharmaceutique se divisent principalement en deux catégories: lubrifiées et à sec.

Garnitures mécaniques lubrifiées: caractéristiques et applications

Elles utilisent un fluide barrière, huile ou eau glycolée, circulant entre les faces pour réduire le frottement, dissiper la chaleur et empêcher l’entrée de contaminants.

Cette configuration offre une plus grande longévité en conditions sévères et une protection efficace contre les contaminations externes, au prix d’une complexité d’installation accrue (pressurisation, contrôle et monitoring du fluide). En cas de fuite du fluide barrière, un risque de contamination du produit existe, rendant ces solutions moins adaptées aux procédés exigeant une pureté maximale.

Garnitures mécaniques à sec pour milieux stériles

Sans fluide lubrifiant, elles sont particulièrement indiquées pour les environnements stériles ou les procédés à pureté maximale. L’absence de liquide supprime le risque de contamination et simplifie l’installation, réduisant les coûts d’exploitation et facilitant la maintenance.

En contrepartie, elles sont plus sensibles à l’usure des faces et aux variations de température et de pression, nécessitant des conditions stables et des vitesses limitées pour des performances durables.

Des solutions hybrides peuvent combiner des éléments à sec avec des systèmes de refroidissement externes afin d’améliorer la tenue thermique sans compromettre la pureté du procédé.

Conformité réglementaire et certifications

La conformité aux référentiels GMP, aux directives ATEX pour atmosphères explosibles, ainsi qu’aux certifications FDA et EN 10204-3.1 pour les matériaux en contact produit, est essentielle.

Les garnitures doivent être conçues pour garantir la traçabilité des composants, la facilité de nettoyage et la compatibilité avec les protocoles de validation. Dans la production d’API et de HAPI (substances hautement actives), un haut niveau de confinement est indispensable afin d’éviter toute dispersion de poudres ou de vapeurs nocives.

Solutions avancées pour sécheurs sous vide Italvacuum

Forte d’une expérience consolidée, Italvacuum a sélectionné des garnitures mécaniques de pointe pour assurer fiabilité et sécurité sur ses sécheurs BiEvolution, Criox, Planex et CosmoDry. Le choix privilégie la compatibilité avec les milieux stériles, la résistance aux sollicitations thermiques et la capacité à maintenir le vide malgré des éléments rotatifs.

Garniture mécanique simple SeccoMix

Le design compact et robuste des garnitures à sec garantit l’étanchéité même sous vide poussé, sans fluide barrière (conditions de F.V. à 6 bar(g)). Les matériaux, carbure de silicium, graphite résiné, assurent une haute résistance à l’usure et à la corrosion; le système à ressorts multiples en AISI 316 Ti maintient une pression constante entre les faces.

Pour préserver les performances, il est nécessaire d’assurer des conditions stables, en évitant les chocs thermiques et vibrations.

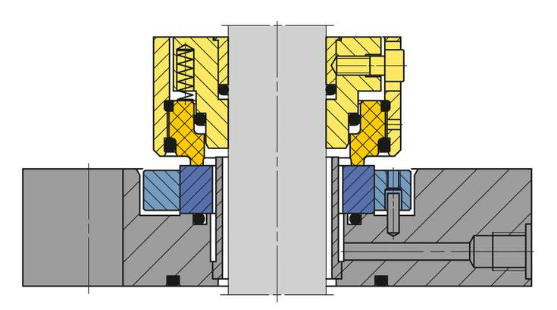

Figure 1

Garniture mécanique simple SeccoMix 1 (EagleBurgmann) - Jaune clair : support métallique

- Jaune et bleu foncés : bagues d’étanchéité

Système dry-running à l’azote: garniture double

Une configuration avancée intègre un panneau de gestion d’azote. Le système dry-running alimente la chambre barrière en azote technique à pression contrôlée, créant une atmosphère inerte qui améliore l’étanchéité et réduit les risques de contamination croisée.

Sec et chimiquement neutre, l’azote stabilise les conditions et protège les faces de l’oxydation et des dépôts.

Le panneau de contrôle permet réglage et monitoring en temps réel, assure un fonctionnement sûr en cycles thermiques et permet de planifier la maintenance lorsque le débit d’azote fuyant côté procédé devient excessif. Particulièrement indiqué pour les HAPI.

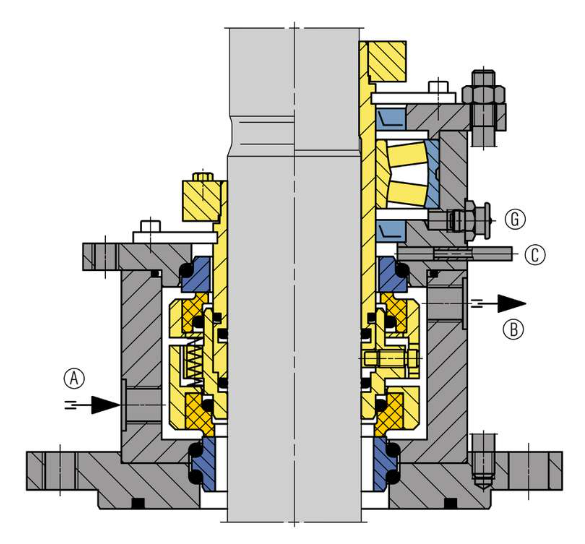

Garniture mécanique double Dry-running SeccoMix (EagleBurgmann) avec roulement

- Jaune clair: support métallique

- Jaune et bleu foncés: bagues d’étanchéité

Figure 3

Sécheur Planex – brevet Italvacuum – équipé d’une garniture double sur l’arbre d’agitateur

Technologie lift-off: séparation dynamique des faces

De niveau technologique supérieur, la garniture Lift-Off d’EagleBurgmann sépare dynamiquement les faces: au démarrage/arrêt, contact pour assurer l’étanchéité; en régime, grâce à la pression différentielle et à la géométrie interne, les faces se décollent légèrement, réduisant fortement frottement et usure.Avantages: durée de vie prolongée, réduction de la consommation énergétique et des particules. Compatible milieux stériles et intégrable à un monitoring de l’état de séparation. Italvacuum la met en œuvre sur installations haute performance.

Garniture mécanique double lubrifiée à l’huile

Pour des vitesses plus élevées et une gestion thermique renforcée, Italvacuum propose une garniture double lubrifiée à l’huile. Avec lubrification intégrée, elle offre une forte dissipation thermique et une longue durée de vie (jusqu’à 220 °C).Les matériaux (graphite, carbure de silicium) garantissent la résistance à la corrosion et aux sollicitations mécaniques à très haute vitesse (plus de 500 tr/min).

Le système secondaire, à joints toriques en perfluoroélastomère certifié FDA, assure la compatibilité fluide-procédé et l’étanchéité sous pression variable (max. 25 bar(g)). Elle requiert toutefois un monitoring continu du fluide barrière et une maintenance planifiée.

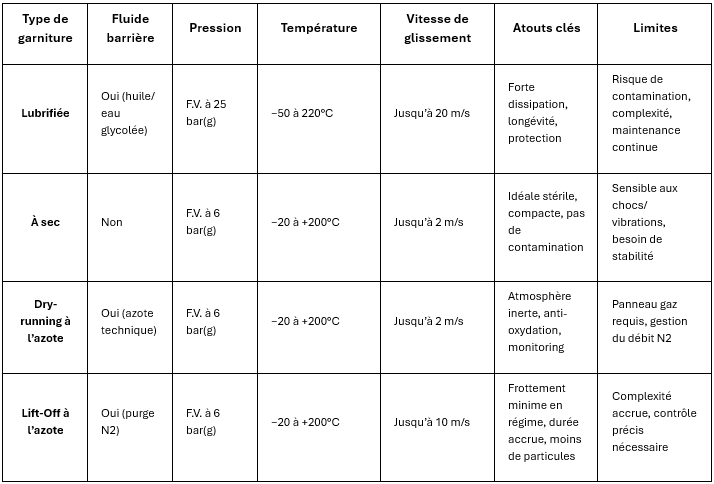

Comparatif des garnitures courantes sur sécheurs Italvacuum

Conformité ATEX et réglementations

Les joints mécaniques utilisés par Italvacuum, tels que les solutions Eagleburgmann SeccoMix, Dry-running et Lift-Off, sont disponibles dans des configurations conformes à la directive 2014/34/UE (ATEX), ce qui les rend adaptées à une utilisation dans des environnements classés 1/21, avec la possibilité de présence d’atmosphères potentiellement explosives générées par des poudres pharmaceutiques ou des vapeurs inflammables.

La conception de ces joints prévoit des matériaux antistatiques, des systèmes de séparation sans étincelles et des composants certifiés afin de garantir des conditions de sécurité même en l’absence de surveillance thermique.

L’intégration avec les installations Italvacuum permet de satisfaire pleinement les exigences ATEX, en assurant la traçabilité des composants, la compatibilité avec les protocoles de validation GMP et la protection des opérateurs dans des environnements à haut risque.

Cette conformité est particulièrement importante dans les processus de production d’API et de HAPI, où le confinement et la sécurité des procédés sont prioritaires.

Intégration procédée des garnitures Italvacuum

L’intégration dans des systèmes sous vide exige une conception soignée tenant compte des conditions opératoires, du produit et des besoins de nettoyage/maintenance.Italvacuum adopte une approche modulaire permettant des configurations personnalisées conformes aux normes.

Des systèmes de monitoring (pression, température, débit) détectent en temps réel les anomalies, réduisant les arrêts et améliorant l’efficacité globale.

Qualité et fiabilité Italvacuum

La sélection reflète une approche orientée qualité, sécurité et durabilité du procédé.Les solutions adoptées offrent un équilibre optimal entre performances, fiabilité et compatibilité pharmaceutique, confirmant plus de 85 ans d’engagement en R&D et amélioration continue.

FRA

FRA ITA

ITA ENG

ENG ESP

ESP DEU

DEU