L'inasprimento dei requisiti normativi da parte degli enti di diritto pubblico nazionali e internazionali operanti nel settore medico-farmaceutico (in Italia AIFA - Agenzia Italiana del Farmaco - e in Germania BfArM - Federal Institute for Drugs and Medical Devices) - unito alla crescente complessità delle sostanze farmaceutiche e dei loro processi di sintesi, impone ai produttori di apparecchiature l'adozione di tecnologie sempre più raffinate per garantire compliance e qualità produttiva.

In questo contesto evolutivo, la selezione dei materiali metallici, a seconda che siano o meno a contatto con la sostanza in lavorazione, rappresenta uno dei fattori critici nell'industria farmaceutica e della chimica fine. La compatibilità chimica delle superfici determina direttamente la qualità del prodotto finale e la conformità alle specifiche di mercato richieste.

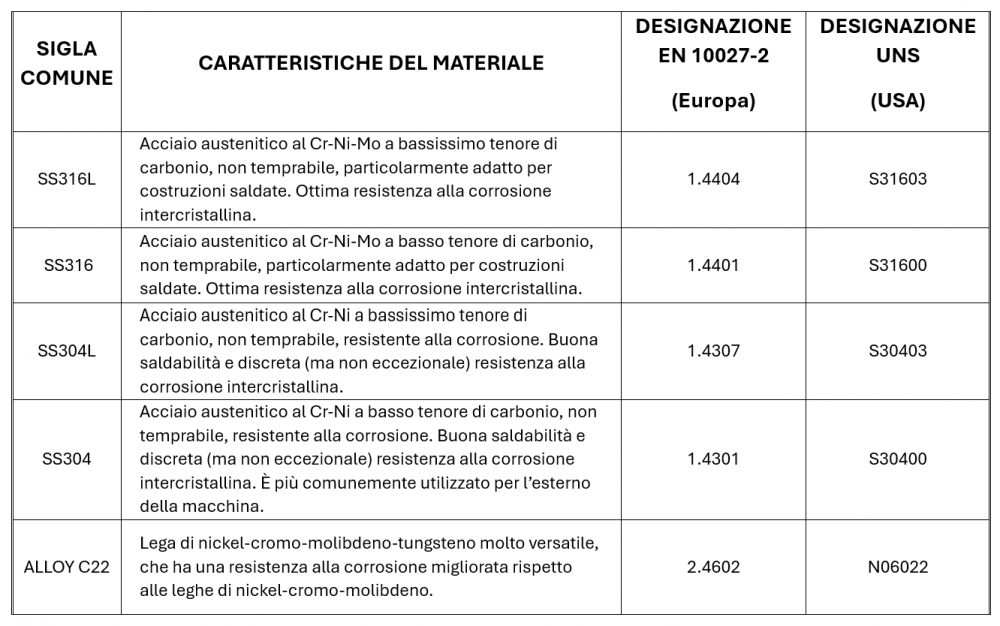

Classificazione di acciai inossidabili e leghe utilizzati nell’industria farmaceutica

I materiali metallici a contatto con il processo variano a seconda della tipologia e delle caratteristiche chimico-fisiche del prodotto oggetto della lavorazione: prime fra tutte corrosività e abrasività di quest'ultimo. Un esempio pragmatico è l'essiccamento, processo nel quale una soluzione liquida o una polvere umida modifica le proprie caratteristiche fisiche a seguito dell'evaporazione di un solvente, spesso corrosivo.

Principali materiali di costruzione impiegati da Italvacuum nella realizzazione degli essiccatori sottovuoto per l’industria farmaceutica.

Lega metallica Alloy C22 vs acciaio smaltato Glass Lining

Come si evince dalla Tabella 1 mostrata, i materiali costruttivi più indicati per resistere ai processi più aggressivi dal punto di vista della corrosione sono le leghe Nichel-Cromo-Molibdeno-Tungsteno (Alloy C22). Acciai quali AISI 304 ed AISI 304L, in ambito farmaceutico, vengono invece utilizzati per componenti o porzioni di impianto, e non direttamente a contatto con il prodotto trattato.

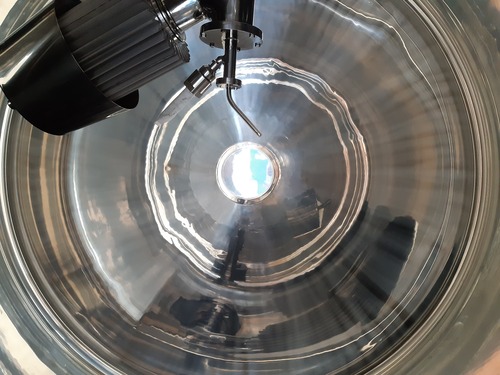

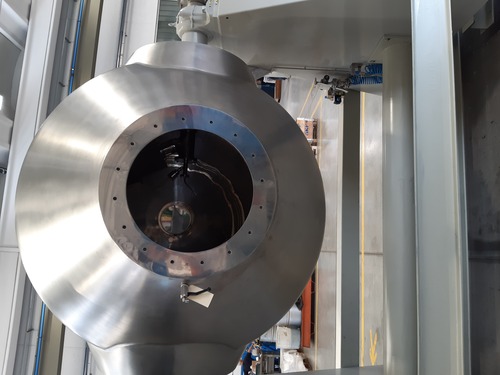

Figura 1

Fotografie raffiguranti l’impianto BiEvolution system RB3000 (3000 Litri) realizzato da Italvacuum: - Materiale componenti interni a contatto con il prodotto: Alloy C22;

- Materiale componenti esterni in camera bianca: AISI 304L.

Per applicazioni critiche caratterizzate da elevato potere corrosivo del prodotto o del solvente, l'industria si orienta verso due soluzioni costruttive consolidate:

1. Alloy C22 - Lega metallica ad elevata resistenza alla corrosione

2. Glass Lining - Acciaio al carbonio con rivestimento smaltato

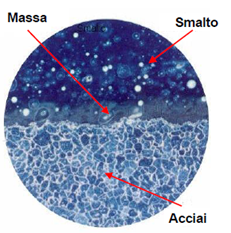

L’acciaio smaltato è un materiale composito costituito da uno strato di smalto saldamente legato al supporto metallico mediante un primo layer denominato “massa”, che ha la sola funzione di migliorare l’adesione tra l’acciaio e lo smalto sovrastante.

Lo smalto, con spessore compreso tra 1 e 2 mm, viene applicato sulla parete interna dell’apparecchiatura e, successivamente, indurito in forni dedicati fino al raggiungimento di una temperatura prossima a 900°C.

Figura 2

Fotografie raffiguranti l’aspetto di un’apparecchiatura dotata di rivestimento ceramico e, in seguito, la struttura all’interfaccia acciaio-smalto tipica di un’apparecchiatura smaltata.

Tuttavia, rispetto agli impianti costruiti in Alloy C22 o in acciaio inossidabile, lo spessore del materiale impiegato per apparecchiature destinate al rivestimento in smalto ceramico risulta sensibilmente maggiore.

Questa differenza strutturale deriva dai vincoli imposti dal processo di Glass Lining: le elevate temperature di cottura (circa 900°C) necessarie per la vetrificazione dello smalto rendono obbligatorio l'utilizzo di acciaio al carbonio come substrato metallico.

Altri materiali, come le leghe speciali, subirebbero infatti deformazioni strutturali e alterazioni metallurgiche durante il trattamento termico ad alta temperatura, compromettendo l'integrità del rivestimento.

L'acciaio al carbonio, pur garantendo eccellente stabilità dimensionale durante la cottura senza reazioni chimico-fisiche indesiderate, presenta caratteristiche meccaniche inferiori rispetto alle leghe avanzate utilizzate negli impianti Alloy C22.

Per compensare questa minore resistenza è necessario aumentare proporzionalmente gli spessori di costruzione per mantenere gli stessi parametri di sicurezza e resistenza meccanica.

Di conseguenza, il sovradimensionamento delle pareti comporta un incremento significativo della massa complessiva dell'apparecchiatura, con ripercussioni dirette sul dimensionamento delle strutture portanti, sui costi di installazione e movimentazione, e sugli ingombri complessivi dell'impianto.

Vantaggi costruttivi

Le apparecchiature in Alloy C22, non dovendo subire trattamenti termici estremi durante la costruzione, permettono di ridurre sia gli spessori impiegati sia i costi complessivi di realizzazione. La riduzione di spessore dei materiali abbatte i tempi di saldatura e rende efficienti le movimentazioni interne, con un conseguente risvolto positivo sui costi di produzione.

Inoltre, nell’industria chimico-farmaceutica, l’acciaio al carbonio viene utilizzato esclusivamente come materiale strutturale e di supporto, poiché intrinsecamente privo di proprietà adeguate di resistenza alla corrosione e all’ossidazione per un contatto diretto con il processo. Eventuali contatti accidentali con sostanze di processo comporterebbero contaminazione del prodotto e degrado accelerato del materiale stesso, compromettendo l’integrità impiantistica e i requisiti GMP.

L’Alloy C22 rappresenta quindi una soluzione costruttiva avanzata. In tali apparecchiature, l’acciaio al carbonio viene utilizzato unicamente per elementi secondari, privi di contatto diretto con il processo, oppure completamente sostituito da acciai inossidabili (AISI 304 o AISI 316), a discrezione progettuale e in base alle specifiche del cliente. Ciò distingue nettamente l'Alloy C22 dalle apparecchiature rivestite in smalto vetroso (Glass Lining), in cui l’uso dell’acciaio al carbonio come substrato strutturale è imprescindibile per conferire resistenza meccanica e stabilità durante i cicli termici, rendendo il sistema più vulnerabile a eventuali danneggiamenti del rivestimento protettivo.

Efficienza termica e scambio termico

Un ulteriore aspetto cardine nei processi chimici e farmaceutici risiede nelle operazioni di riscaldamento e raffreddamento del prodotto processato. Tali fasi richiedono efficienza nello scambio termico e uniformità di temperatura su tutte le superfici di contatto.

Nelle apparecchiature in Alloy C22 la trasmissione termica avviene in modo diretto tra superficie metallica e sostanza di processo, garantendo rapidità ed efficienza (coefficiente di conducibilità termica λC22 pari a circa 9,6 Wm-1K-1).

Al contrario, negli essiccatori smaltati lo scambio termico è mediato dalla presenza di uno strato ceramico tra metallo e prodotto, determinando una maggiore resistenza termica complessiva e, quindi, l’incremento del fabbisogno energetico durante le fasi di termoregolazione (λacc smaltato pari a circa 1,2 Wm-1K-1).

Ciò si traduce anche nell’aumento delle emissioni di CO2 conseguente ai normali processi di produzione dell’energia.

I processi di essiccamento sottovuoto, ad esempio, richiedono cicli termici estremi caratterizzati da rapidi riscaldamenti e raffreddamenti che generano severi gradienti di temperatura all'interno dell'apparecchiatura. Questi cicli operativi prevedono tipicamente rampe di riscaldamento multistep per ottimizzare l'evaporazione del solvente, seguite da fasi di raffreddamento accelerato necessarie per stabilizzare il prodotto e consentirne la movimentazione in sicurezza.

Durante questi shock termici, le diverse velocità di dilatazione ed espansione dei materiali sottopongono le superfici a sollecitazioni meccaniche significative. Le apparecchiature realizzate integralmente in Alloy C22 o acciai inossidabili ad alta resistenza dimostrano eccellente tolleranza a questi stress termici grazie alla loro omogeneità strutturale e alle proprietà meccanico-termiche della lega metallica, che garantisce uniforme distribuzione delle tensioni senza punti di fragilità.

Le superfici smaltate, al contrario, manifestano una criticità intrinseca legata alla diversa natura dei materiali costituenti: il coefficiente di dilatazione termica differente tra substrato metallico e rivestimento ceramico genera tensioni interfacciali che possono provocare microfessurazioni del vetro o delaminazioni localizzate. Questi danneggiamenti, anche se inizialmente microscopici, compromettono progressivamente l'integrità della barriera protettiva, esponendo l'acciaio al carbonio sottostante all'aggressione chimica diretta del processo.

Lavorabilità e personalizzazioni: versatilità contro limiti strutturali

Oltre ai vantaggi finora esposti, un ulteriore punto di forza offerto dagli essiccatori realizzati in Alloy C22 risiede nella loro elevata lavorabilità e versatilità progettuale. La buona malleabilità di questa lega consente l’installazione di numerosi accessori – quali strumenti di misura, specole visive e bocchelli di campionamento – direttamente a contatto con il prodotto, rispondendo alle esigenze di customizzazione tipiche dell’industria farmaceutica. Tali modifiche possono essere implementate mediante operazioni di saldatura (MIG, MAG o GTAW) e successivi trattamenti superficiali (elettrolucidatura, passivazione, decapaggio), garantendo continuità e uniformità delle superfici di contatto e rispettando i requisiti di pulizia e asepsi.

Al contrario, nelle apparecchiature smaltate, l’aggiunta di aperture o accessori si scontra con un limite tecnico legato alla natura stessa del rivestimento: per evitare punti di discontinuità o indebolimento dello smalto, l’area prossima ai bocchelli viene rivestita solo fino a pochi millimetri dall’estremità e completata mediante un secondo riporto di smalto di colore differente. Tale soluzione, sebbene consolidata, costituisce un potenziale punto debole in termini di resistenza chimica e meccanica rispetto all’omogeneità intrinseca garantita dalle leghe metalliche.

Resistenza meccanica e manutenzione

Un altro aspetto fondamentale nella comparazione tra Alloy C22 e superfici smaltate riguarda la manutenzione straordinaria e la resistenza meccanica agli urti accidentali. Eventuali impatti o sollecitazioni meccaniche localizzate su apparecchiature costruite in Alloy C22 non compromettono l’integrità strutturale né la funzionalità dell’essiccatore, grazie all’elevata tenacità e alla resistenza agli urti proprie di questa lega.

Al contrario, le superfici smaltate, per la loro natura ceramica fragile, risultano suscettibili a scheggiature o fratture in seguito a urti anche moderati, con potenziali ripercussioni sulla sicurezza del processo e rischi di contaminazione del prodotto. Tali danneggiamenti possono comportare la messa fuori servizio temporanea o permanente dell’apparecchiatura.

A completamento di queste considerazioni, la manutenzione straordinaria delle apparecchiature realizzate in Alloy C22 risulta rapida ed economicamente vantaggiosa. Grazie alla malleabilità e lavorabilità della lega, è possibile effettuare ripristini mediante interventi meccanici localizzati -- come lucidature, levigature o riporto di saldature con successivo trattamento di passivazione -- senza compromettere l'integrità complessiva del sistema.

Al contrario, la riparazione di superfici smaltate danneggiate richiede procedure più complesse e invasive, che prevedono generalmente la foratura della parte compromessa, l'inserimento di rinforzi o inserti in PTFE per sigillare la zona e, talvolta, la sostituzione completa del componente qualora il danno risulti esteso.

Pulizia e conformità GMP

Un ulteriore aspetto chiave per i processi farmaceutici risulta la pulizia delle superfici.

Le apparecchiature costruite in Alloy C22, grazie alla superficie metallica omogenea, offrono la massima pulibilità, minimizzando l'adesione di residui di prodotto e agevolando le operazioni di cleaning-in-place (CIP) o sterilizzazione-in-place (SIP).

Al contrario, le superfici smaltate, pur garantendo buone caratteristiche di inerzia chimica, presentano punti di discontinuità in corrispondenza dei bocchelli e una certa microporosità del rivestimento ceramico che può favorire l'annidamento di contaminanti o la permanenza di residui in caso di microfessurazioni o scheggiature.

Sicurezza ATEX e conducibilità elettrica

Dal punto di vista dell'ATEX, l'Alloy C22, trattandosi di un materiale metallico conduttivo, garantisce la totale continuità elettrica delle superfici interne, prevenendo l'accumulo di cariche elettrostatiche e rispettando pienamente i requisiti di sicurezza per atmosfere potenzialmente esplosive.

Al contrario, il rivestimento smaltato, per sua natura dielettrica, interrompe la continuità tra il prodotto e la struttura metallica sottostante, richiedendo accorgimenti progettuali specifici, come conduttori di scarica o inserti metallici conduttivi, per garantire l'adeguata dissipazione elettrostatica secondo normativa.

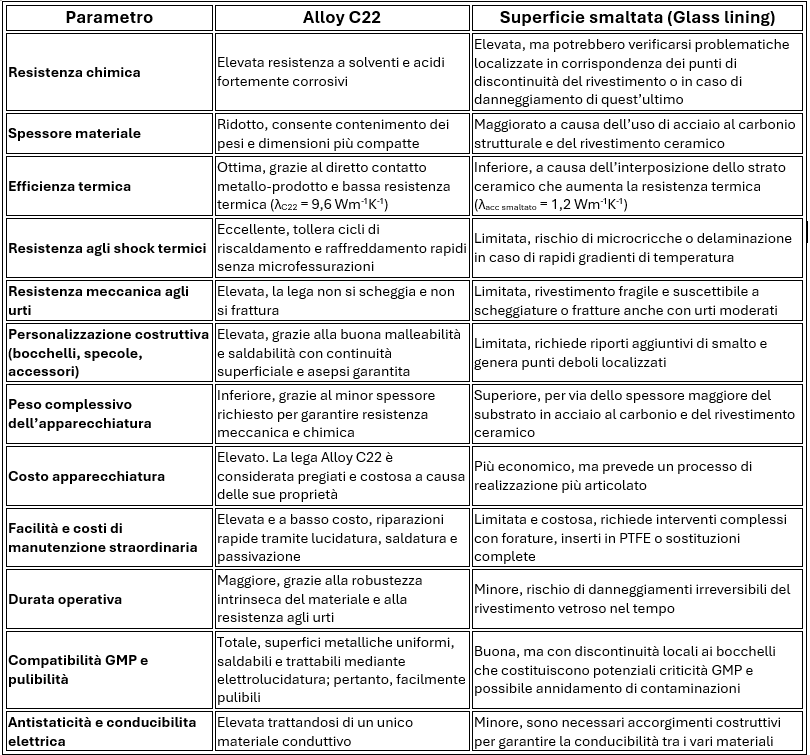

Si riportano di seguito le principali caratteristiche relative alle due soluzioni costruttive oggetto dell’approfondimento.

Tabella 2 Confronto tra le principali caratteristiche relative alle due soluzioni costruttive con Alloy C22 e Acciaio al carbonio con superficie smaltata

Analisi economica e total cost of ownership

La scelta del materiale, quindi, costituisce un fattore determinante per garantire sicurezza, durabilità, efficienza operativa e conformità ai requisiti GMP nei processi chimico-farmaceutici.

Sebbene il costo di acquisto iniziale delle apparecchiature realizzate in Alloy C22 risulti generalmente superiore a quello dei manufatti costruiti in acciaio al carbonio smaltato, la valutazione complessiva basata sul Total Cost of Ownership (TCO) dimostra che tale investimento si traduce in un risparmio economico nel lungo termine.

Ciò è dovuto principalmente alla maggiore durata operativa, alla ridotta necessità di manutenzioni straordinarie, alla migliore efficienza termica e alla totale assenza di problematiche legate a scheggiature, microfessurazioni o delaminazioni tipiche delle superfici vetrose.

Conclusioni: le scelte costruttive di Italvacuum

Gli essiccatori Italvacuum sono progettati per rispondere alle esigenze di processo più severe. Le superfici interne, lucidate a specchio e con rugosità inferiore a 0,4 μm, minimizzano l'accumulo di prodotto e assicurano una tenuta al vuoto ottimale.

Oltre alla costruzione standard in acciaio austenitico, Italvacuum impiega l'Alloy C22 per le applicazioni più gravose.

Le proprietà intrinseche di questo materiale, come l'elevata resistenza chimica e meccanica, l'eccellente tolleranza agli shock termici, la versatilità e la lavorabilità, lo rendono la soluzione più robusta, affidabile e igienicamente sicura.

In virtù di queste caratteristiche, l'Alloy C22 rappresenta una scelta tecnologica d'avanguardia per le apparecchiature destinate a processi di essiccamento e reazione in ambienti altamente corrosivi e termicamente sollecitati.

La sua adozione garantisce la continuità operativa e la conformità ai requisiti GMP, confermandone la posizione di leadership tra i materiali metallici avanzati per l'industria farmaceutica e chimica fine.

ITA

ITA ENG

ENG FRA

FRA ESP

ESP DEU

DEU