El endurecimiento de los requisitos normativos por parte de los organismos de derecho público nacionales e internacionales que operan en el sector médico-farmacéutico (en Italia AIFA - Agencia Italiana del Medicamento - y en Alemania BfArM - Federal Institute for Drugs and Medical Devices) junto con la creciente complejidad de las sustancias farmacéuticas y sus procesos de síntesis, obliga a los fabricantes de equipos a adoptar tecnologías cada vez más sofisticadas para garantizar el cumplimiento normativo y la calidad productiva.

En este contexto evolutivo, la selección de los materiales metálicos, dependiendo de si están o no en contacto con la sustancia en procesamiento, representa uno de los factores críticos en la industria farmacéutica y de química fina. La compatibilidad química de las superficies determina directamente la calidad del producto final y el cumplimiento de las especificaciones de mercado requeridas.

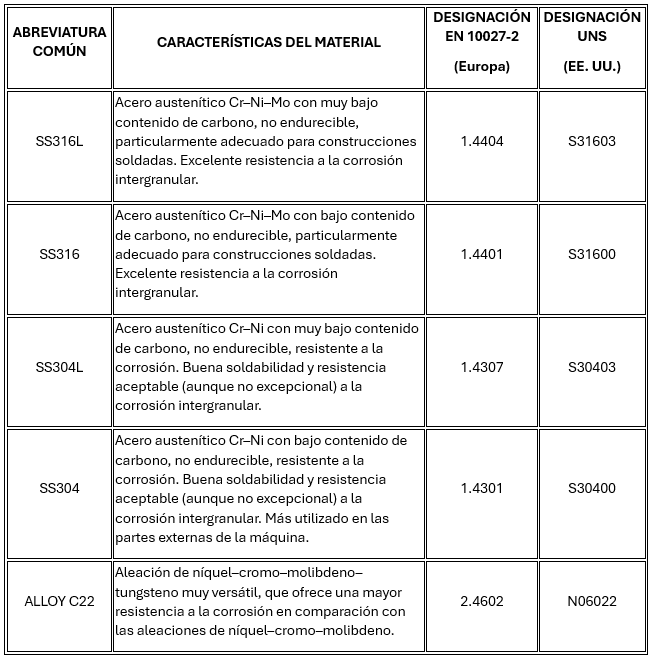

Clasificación de aceros inoxidables y aleaciones utilizadas en la industria farmacéutica

Los materiales metálicos en contacto con el proceso varían según el tipo y las características químico-físicas del producto procesado: entre las más importantes, la corrosividad y abrasividad del mismo. Un ejemplo práctico es el secado, proceso en el que una solución líquida o un polvo húmedo modifica sus características físicas tras la evaporación de un disolvente, a menudo corrosivo.

Principales materiales de construcción empleados por Italvacuum en la fabricación de secadores al vacío para la industria farmacéutica.

Aleación metálica alloy C22 vs acero esmaltado glass Lining

Como se muestra en la Tabla 1, los materiales constructivos más indicados para resistir los procesos más agresivos desde el punto de vista de la corrosión son las aleaciones de Níquel-Cromo-Molibdeno-Tungsteno (Alloy C22). Aceros como AISI 304 y AISI 304L, en el ámbito farmacéutico, se utilizan para componentes o partes del equipo, y no directamente en contacto con el producto tratado.

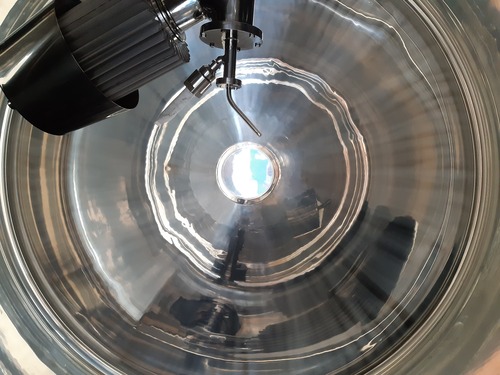

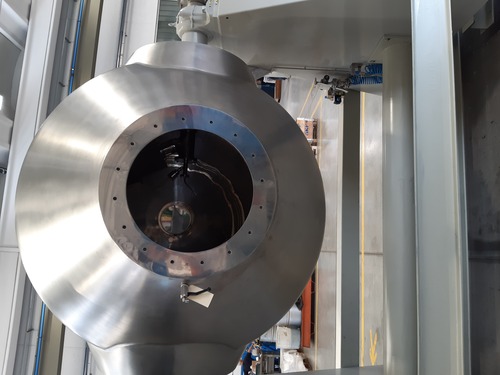

Fotografías del sistema BiEvolution RB3000 (3000 litros) realizado por Italvacuum:

Para aplicaciones críticas con alto poder corrosivo del producto o del disolvente, la industria se orienta hacia dos soluciones constructivas consolidadas:

-

Alloy C22 - Aleación metálica de alta resistencia a la corrosión

-

Glass Lining - Acero al carbono con recubrimiento esmaltado

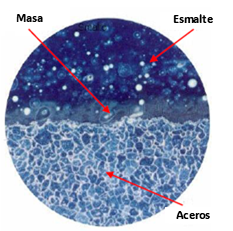

El acero esmaltado es un material compuesto formado por una capa de esmalte firmemente unida al soporte metálico mediante una primera capa llamada “masa”, cuya única función es mejorar la adhesión entre el acero y el esmalte superior.

El esmalte, con un espesor de entre 1 y 2 mm, se aplica sobre la pared interna del equipo y posteriormente se endurece en hornos dedicados hasta alcanzar una temperatura cercana a 900 °C.

Fotografías que muestran la apariencia de un equipo con recubrimiento cerámico y, a continuación, la estructura en la interfaz acero-esmalte típica de un equipo esmaltado.

Sin embargo, en comparación con los equipos construidos en alloy C22 o acero inoxidable, el espesor del material utilizado para equipos con recubrimiento esmaltado resulta considerablemente mayor.

Esta diferencia estructural se debe a las limitaciones impuestas por el proceso de glass lining: las altas temperaturas de cocción (aproximadamente 900 °C) necesarias para la vitrificación del esmalte hacen obligatorio el uso de acero al carbono como sustrato metálico. Otros materiales, como las aleaciones especiales, sufrirían deformaciones estructurales y alteraciones metalúrgicas durante el tratamiento térmico de alta temperatura, comprometiendo la integridad del recubrimiento.

El acero al carbono, aunque garantiza una excelente estabilidad dimensional durante la cocción sin reacciones químico-físicas no deseadas, presenta características mecánicas inferiores a las aleaciones avanzadas utilizadas en los equipos Alloy C22. Para compensar esta menor resistencia, es necesario aumentar proporcionalmente los espesores de construcción para mantener los mismos parámetros de seguridad y resistencia mecánica. Como consecuencia, el sobredimensionamiento de las paredes provoca un incremento significativo de la masa total del equipo, con repercusiones directas en el dimensionamiento de las estructuras de soporte, los costos de instalación y manipulación, y el espacio ocupado por el equipo.

Ventajas constructivas

Los equipos en Alloy C22, al no requerir tratamientos térmicos extremos durante la construcción, permiten reducir tanto los espesores empleados como los costos totales de fabricación. La reducción de espesor de los materiales disminuye los tiempos de soldadura y hace más eficientes las maniobras internas, con un impacto positivo en los costos de producción.

Además, en la industria químico-farmacéutica, el acero al carbono se utiliza exclusivamente como material estructural y de soporte, ya que carece intrínsecamente de propiedades adecuadas de resistencia a la corrosión y oxidación para el contacto directo con el proceso. Contactos accidentales con sustancias del proceso podrían causar contaminación del producto y degradación acelerada del material, comprometiendo la integridad del equipo y los requisitos GMP.

Alloy C22 representa, por tanto, una solución constructiva avanzada. En estos equipos, el acero al carbono se utiliza únicamente para elementos secundarios, sin contacto directo con el proceso, o se sustituye completamente por aceros inoxidables (AISI 304 o AISI 316), según el diseño y las especificaciones del cliente. Esto distingue claramente Alloy C22 de los equipos revestidos con vidrio esmaltado (Glass Lining), en los que el uso de acero al carbono como sustrato estructural es imprescindible para conferir resistencia mecánica y estabilidad durante los ciclos térmicos, haciendo el sistema más vulnerable a posibles daños del recubrimiento protector.

Eficiencia térmica e intercambio de calor

Otro aspecto clave en los procesos químicos y farmacéuticos es el calentamiento y enfriamiento del producto procesado. Estas fases requieren eficiencia en el intercambio de calor y uniformidad de temperatura en todas las superficies de contacto.

En los equipos Alloy C22, la transmisión térmica se realiza directamente entre la superficie metálica y la sustancia procesada, garantizando rapidez y eficiencia (coeficiente de conductividad térmica λC22 de aproximadamente 9,6 Wm-1K-1).

Por el contrario, en los secadores esmaltados, el intercambio de calor se ve mediado por la presencia de una capa cerámica entre el metal y el producto, aumentando la resistencia térmica total y, por tanto, el consumo energético durante la regulación térmica (λacero esmaltado ≈ 1,2 Wm-1K-1). Esto también conlleva un aumento de las emisiones de CO2 derivadas de la producción de energía.

Los procesos de secado al vacío, por ejemplo, requieren ciclos térmicos extremos con rápidos calentamientos y enfriamientos que generan severos gradientes de temperatura dentro del equipo. Estos ciclos operativos suelen incluir rampas de calentamiento multietapa para optimizar la evaporación del disolvente, seguidas de fases de enfriamiento acelerado necesarias para estabilizar el producto y permitir su manipulación segura.

Durante estos choques térmicos, las diferentes velocidades de expansión de los materiales someten las superficies a esfuerzos mecánicos significativos. Los equipos completamente construidos en Alloy C22 o aceros inoxidables de alta resistencia muestran excelente tolerancia a estos esfuerzos térmicos gracias a su homogeneidad estructural y a las propiedades mecánico-térmicas de la aleación, garantizando una distribución uniforme de tensiones sin puntos de fragilidad.

Las superficies esmaltadas, en cambio, presentan una vulnerabilidad intrínseca debido a la distinta naturaleza de los materiales: el coeficiente de expansión térmica diferente entre el sustrato metálico y el recubrimiento cerámico genera tensiones en la interfaz que pueden provocar microfisuras en el vidrio o delaminaciones localizadas. Estos daños, aunque inicialmente microscópicos, comprometen progresivamente la integridad de la barrera protectora, exponiendo el acero al carbono subyacente a la agresión química directa del proceso.

Trabajabilidad y personalizaciones: versatilidad frente a límites estructurales

Otro punto fuerte de los secadores Alloy C22 es su elevada trabajabilidad y versatilidad de diseño. La buena maleabilidad de esta aleación permite la instalación de numerosos accesorios, como instrumentos de medida, mirillas y boquillas de muestreo, directamente en contacto con el producto, respondiendo a las necesidades de personalización típicas de la industria farmacéutica. Estas modificaciones pueden implementarse mediante operaciones de soldadura (MIG, MAG o GTAW) y posteriores tratamientos superficiales (electropulido, pasivado, decapado), garantizando continuidad y uniformidad de las superficies de contacto y respetando los requisitos de limpieza y asepsia.

En cambio, en los equipos esmaltados, la adición de aperturas o accesorios se enfrenta a un límite técnico ligado a la propia naturaleza del recubrimiento: para evitar discontinuidades o debilitamiento del esmalte, el área cercana a las boquillas se recubre solo hasta unos pocos milímetros del extremo y se completa con un segundo recubrimiento de esmalte de color distinto. Esta solución, aunque consolidada, constituye un posible punto débil en términos de resistencia química y mecánica frente a la homogeneidad intrínseca garantizada por las aleaciones metálicas.

Resistencia mecánica y mantenimiento

Otro aspecto fundamental en la comparación entre Alloy C22 y superficies esmaltadas es el mantenimiento extraordinario y la resistencia mecánica a impactos accidentales. Los impactos o esfuerzos localizados en equipos Alloy C22 no comprometen la integridad estructural ni la funcionalidad del secador, gracias a la alta tenacidad y resistencia a impactos de esta aleación.

En cambio, las superficies esmaltadas, por su naturaleza cerámica frágil, son susceptibles a astilladuras o fracturas incluso con impactos moderados, con posibles repercusiones en la seguridad del proceso y riesgo de contaminación del producto. Tales daños pueden llevar a la paralización temporal o permanente del equipo.

El mantenimiento extraordinario de los equipos Alloy C22 es rápido y económicamente ventajoso. Gracias a la maleabilidad y trabajabilidad de la aleación, es posible realizar reparaciones mediante intervenciones mecánicas localizadas, como pulido, lijado o aplicación de soldaduras con posterior pasivado, sin comprometer la integridad general del sistema.

Por el contrario, la reparación de superficies esmaltadas dañadas requiere procedimientos más complejos e invasivos, que generalmente incluyen perforación de la zona comprometida, inserción de refuerzos o insertos de PTFE para sellar el área y, a veces, la sustitución completa del componente si el daño es extenso.

Limpieza y conformidad GMP

Otro aspecto clave en los procesos farmacéuticos es la limpieza de superficies.

Los equipos construidos en Alloy C22, gracias a la superficie metálica homogénea, ofrecen la máxima limpiabilidad, minimizando la adhesión de residuos del producto y facilitando las operaciones de cleaning-in-place (CIP) o sterilization-in-place (SIP).

En cambio, las superficies esmaltadas, aunque presentan buenas características de inercia química, tienen discontinuidades cerca de las boquillas y cierta microporosidad en el recubrimiento cerámico que puede favorecer la acumulación de contaminantes o la permanencia de residuos en caso de microfisuras o astilladuras.

Seguridad ATEX y conductividad eléctrica

Desde el punto de vista ATEX, Alloy C22, al ser un material metálico conductor, garantiza la continuidad eléctrica total de las superficies internas, evitando la acumulación de cargas electrostáticas y cumpliendo plenamente los requisitos de seguridad para atmósferas potencialmente explosivas.

En cambio, el recubrimiento esmaltado, por su naturaleza dieléctrica, interrumpe la continuidad entre el producto y la estructura metálica subyacente, requiriendo medidas constructivas específicas, como conductores de descarga o insertos metálicos conductores, para garantizar la disipación electrostática según la normativa.

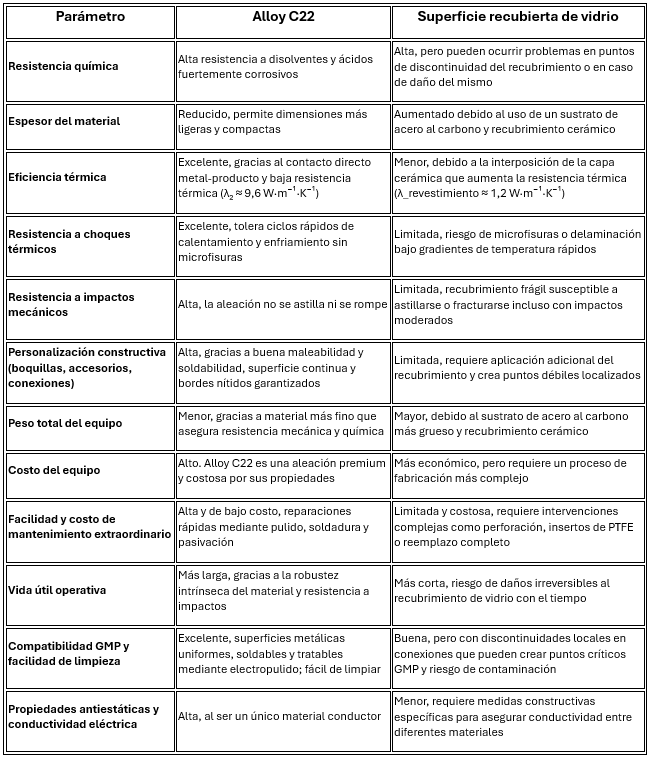

Se presentan a continuación las principales características relativas a las dos soluciones constructivas objeto del análisis.

Comparación de las principales características de las dos soluciones constructivas con Alloy C22 y acero al carbono con superficie esmaltada

Análisis económico y coste total de propiedad

La elección del material constituye un factor determinante para garantizar seguridad, durabilidad, eficiencia operativa y conformidad con los requisitos GMP en los procesos químico-farmacéuticos.

Aunque el coste de adquisición inicial de los equipos Alloy C22 suele ser superior al de los fabricados en acero al carbono esmaltado, la evaluación basada en el Coste Total de Propiedad (TCO) demuestra que esta inversión se traduce en un ahorro económico a largo plazo.

Esto se debe principalmente a la mayor duración operativa, la menor necesidad de mantenimientos extraordinarios, la mejor eficiencia térmica y la ausencia total de problemas asociados a astilladuras, microfisuras o delaminaciones típicas de las superficies vítreas.

Conclusiones: las elecciones constructivas de Italvacuum

Los secadores Italvacuum están diseñados para satisfacer las exigencias de proceso más estrictas. Las superficies internas, pulidas a espejo y con una rugosidad inferior a 0,4 μm, minimizan la acumulación de producto y aseguran un vacío óptimo. Además de la construcción estándar en acero austenítico, Italvacuum emplea Alloy C22 para las aplicaciones más exigentes.

Las propiedades intrínsecas de este material, como la elevada resistencia química y mecánica, la excelente tolerancia a choques térmicos, la versatilidad y trabajabilidad, lo convierten en la solución más robusta, fiable e higiénicamente segura.

Gracias a estas características, Alloy C22 representa una opción tecnológica avanzada para equipos destinados a procesos de secado y reacción en ambientes altamente corrosivos y térmicamente exigentes. Su adopción garantiza la continuidad operativa y el cumplimiento de los requisitos GMP, confirmando su posición de liderazgo entre los materiales metálicos avanzados para la industria farmacéutica y química fina.

ESP

ESP ITA

ITA ENG

ENG FRA

FRA DEU

DEU