Die Verschärfung der regulatorischen Anforderungen durch nationale und internationale Behörden im pharmazeutischen Bereich (in Italien AIFA – Agenzia Italiana del Farmaco – und in Deutschland BfArM – Federal Institute for Drugs and Medical Devices), verbunden mit der zunehmenden Komplexität pharmazeutischer Substanzen und ihrer Syntheseprozesse, zwingt die Anlagenhersteller zur Einführung immer fortschrittlicherer Technologien, um Compliance und Produktionsqualität sicherzustellen.

In diesem sich wandelnden Umfeld stellt die Auswahl der metallischen Materialien, je nachdem, ob sie mit dem verarbeiteten Produkt in Kontakt kommen oder nicht, einen der kritischen Faktoren in der pharmazeutischen und feinchemischen Industrie dar. Die chemische Kompatibilität der Oberflächen bestimmt direkt die Qualität des Endprodukts und die Einhaltung der geforderten Marktspezifikationen.

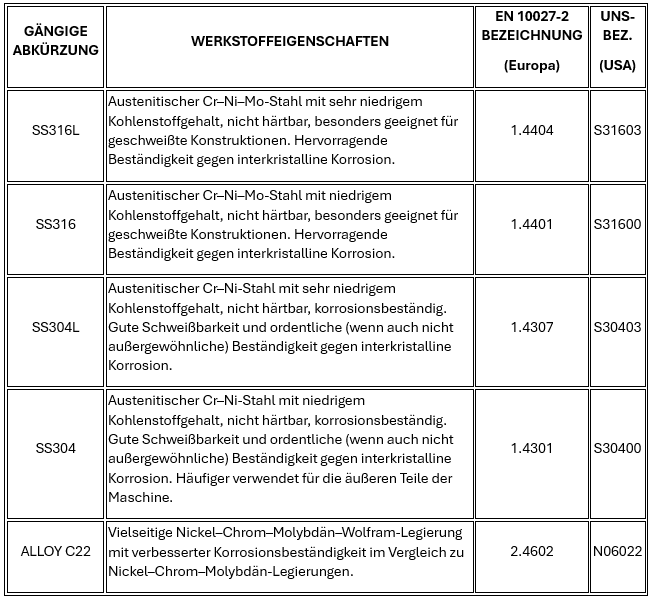

Klassifizierung der in der pharmazeutischen Industrie verwendeten rostfreien Stähle und Legierungen

Die metallischen Materialien, die mit dem Prozess in Kontakt kommen, variieren je nach Typ und chemisch-physikalischen Eigenschaften des zu verarbeitenden Produkts, insbesondere dessen Korrosivität und Abrasivität. Ein anschauliches Beispiel ist der Trocknungsprozess, bei dem eine flüssige Lösung oder ein feuchtes Pulver aufgrund der Verdampfung eines meist korrosiven Lösungsmittels seine physikalischen Eigenschaften verändert.

Hauptsächliche von Italvacuum verwendete Konstruktionsmaterialien für die Herstellung von Vakuumtrocknern für die pharmazeutische Industrie.

Metalllegierung Alloy C22 vs. emaillierter Stahl (Glass Lining)

Wie aus der oben dargestellten Tabelle hervorgeht, sind die für hochkorrosive Prozesse geeignetsten Materialien Nickel-Chrom-Molybdän-Wolfram-Legierungen (Alloy C22). Stähle wie AISI 304 und AISI 304L werden in der pharmazeutischen Industrie dagegen für Komponenten oder Anlagenbereiche verwendet, die nicht direkt mit dem Produkt in Kontakt stehen.

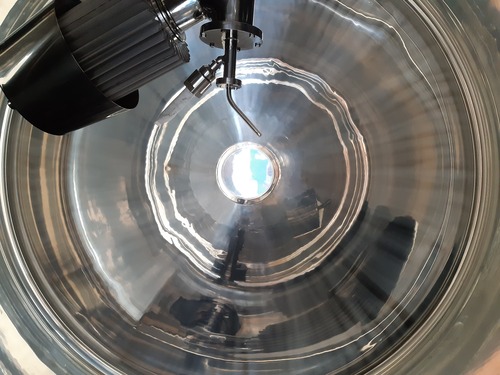

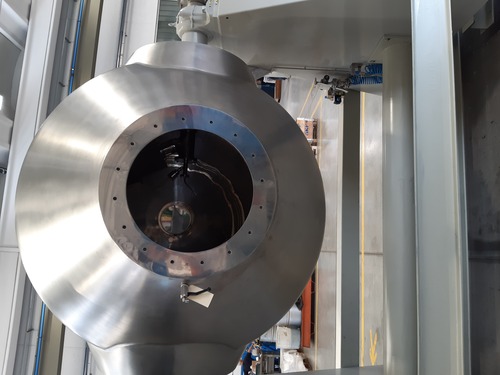

Abbildung 1

Fotografien der BiEvolution-Systemanlage RB3000 (3000 Liter) von Italvacuum:

Für kritische Anwendungen, bei denen das Produkt oder das Lösungsmittel eine hohe Korrosivität aufweist, tendiert die Industrie zu zwei bewährten Konstruktionslösungen:

-

Alloy C22 – Metalllegierung mit hoher Korrosionsbeständigkeit

-

Glass Lining – Kohlenstoffstahl mit emaillierter Beschichtung

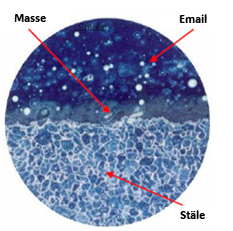

Emaillierter Stahl ist ein Verbundmaterial, das aus einer Emaileschicht besteht, die durch eine erste Schicht, die als „Masse“ bezeichnet wird, fest mit dem Metallträger verbunden ist. Diese Schicht dient ausschließlich dazu, die Haftung zwischen dem Stahl und dem darüber liegenden E-Mail zu verbessern.

Das E-Mail, mit einer Dicke von 1 bis 2 mm, wird auf die Innenwand des Geräts aufgetragen und anschließend in speziellen Öfen gehärtet, bis eine Temperatur von etwa 900 °C erreicht ist.

Fotografien zeigen das Aussehen eines Geräts mit keramischer Beschichtung und anschließend die typische Stahl-E-Maille-Schnittstelle eines emaillierten Geräts.

Im Vergleich zu Anlagen aus Alloy C22 oder Edelstahl ist die Materialstärke deutlich größer bei Geräten für eine keramische E-Maille-Beschichtung.

Dieser strukturelle Unterschied ergibt sich aus den Anforderungen des Glass Lining-Prozesses: Die hohen Brenntemperaturen (ca. 900 °C), die für die Verglasung des E-Mails erforderlich sind, machen den Einsatz von Kohlenstoffstahl zwingend erforderlich. Andere Materialien, wie Speziallegierungen, würden während der Hochtemperatur-Wärmebehandlung strukturelle Verformungen und metallurgische Veränderungen erleiden, wodurch die Integrität der Beschichtung gefährdet wäre.

Kohlenstoffstahl gewährleistet zwar eine ausgezeichnete Maßstabilität während des Brennens ohne unerwünschte chemisch-physikalische Reaktionen, weist jedoch mechanische Eigenschaften auf, die im Vergleich zu den in Alloy C22-Anlagen verwendeten fortschrittlichen Legierungen geringer sind. Um diese geringere Festigkeit auszugleichen, müssen die Bauwandstärken proportional erhöht werden, um die gleichen Sicherheits- und mechanischen Widerstandsparameter einzuhalten.

Infolgedessen führt die Überdimensionierung der Wände zu einer erheblichen Zunahme der Gesamtmasse des Geräts, mit direkten Auswirkungen auf die Dimensionierung der tragenden Strukturen, die Installations- und Handhabungskosten sowie auf den Gesamtplatzbedarf der Anlage.

Konstruktive Vorteile

Die Anlagen aus Alloy C22, die während der Herstellung keinen extremen Wärmebehandlungen unterliegen, ermöglichen es, sowohl die verwendeten Materialstärken als auch die Gesamtkosten der Herstellung zu reduzieren. Die Reduzierung der Materialstärken verkürzt die Schweißzeiten und macht die internen Handhabungen effizienter, mit einem positiven Effekt auf die Produktionskosten.

Darüber hinaus wird in der chemisch-pharmazeutischen Industrie Kohlenstoffstahl ausschließlich als Struktur- und Trägermaterial verwendet, da er von Natur aus nicht über ausreichende Korrosions- und Oxidationsbeständigkeit für einen direkten Kontakt mit dem Prozess verfügt. Zufälliger Kontakt mit Prozessstoffen würde eine Kontamination des Produkts verursachen und die Materialdegradation beschleunigen, wodurch die Anlagenintegrität und die GMP-Anforderungen gefährdet würden.

Alloy C22 stellt somit eine fortschrittliche Konstruktionslösung dar. In diesen Anlagen wird Kohlenstoffstahl nur für sekundäre Elemente ohne direkten Prozesskontakt verwendet oder vollständig durch rostfreie Stähle (AISI 304 oder AISI 316) ersetzt, je nach Konstruktionsvorgaben und Kundenspezifikationen. Dies unterscheidet Alloy C22 deutlich von emaillierten Anlagen (Glass Lining), bei denen der Einsatz von Kohlenstoffstahl als strukturelles Substrat unverzichtbar ist, um mechanische Festigkeit und Stabilität während der thermischen Zyklen zu gewährleisten, wodurch das System anfälliger für mögliche Beschädigungen der Schutzbeschichtung wird.

Thermische Effizienz und Wärmeübertragung

Ein weiterer zentraler Aspekt in chemischen und pharmazeutischen Prozessen liegt in den Heiz- und Kühlvorgängen des verarbeiteten Produkts. Diese Phasen erfordern Effizienz im Wärmeaustausch und eine gleichmäßige Temperatur auf allen Kontaktflächen.

In Geräten aus Alloy 22 erfolgt die Wärmeübertragung direkt zwischen Metalloberfläche und Prozessstoff, wodurch Schnelligkeit und Effizienz gewährleistet werden (Wärmeleitfähigkeitskoeffizient λC22 beträgt ca. 9,6 Wm-1K-1).

Im Gegensatz dazu wird in emaillierten Trocknern der Wärmeaustausch durch die Anwesenheit einer Keramikschicht vermittelt, die zwischen Metall und Produkt liegt, was einen höheren thermischen Widerstand zur Folge hat und somit den Energiebedarf während der Thermoregulierungsphasen (emaillierte Laccs ca. 1,2 Wm-1K-1) erhöht. Dies führt auch zu einer Zunahme der CO2-Emissionen, die bei normalen Energieproduktionsprozessen unvermeidlich sind.

Untervakuumtrocknungsprozesse erfordern beispielsweise extreme thermische Zyklen, die durch schnelle Aufheiz- und Abkühlvorgänge gekennzeichnet sind und starke Temperaturgradienten innerhalb der Anlage erzeugen. Diese Betriebzyklen sehen typischerweise mehrstufige Aufheizrampen vor, um die Lösungsmittelverdampfung zu optimieren, gefolgt von beschleunigten Abkühlphasen, die notwendig sind, um das Produkt zu stabilisieren und eine sichere Handhabung zu ermöglichen.

Während dieser thermischen Schocks unterliegen die unterschiedlichen Ausdehnungs- und Kontraktionsgeschwindigkeiten der Materialien signifikanten mechanischen Belastungen. Die vollständig aus Alloy C22 oder hochbeständigem Edelstahl gefertigten Geräte zeigen eine ausgezeichnete Toleranz gegenüber diesen thermischen Belastungen dank ihrer strukturellen Homogenität und der mechanisch-thermischen Eigenschaften der Metalllegierung, die eine gleichmäßige Spannungsverteilung ohne Schwachstellen gewährleistet.

Emaillierte Oberflächen hingegen zeigen eine intrinsische Kritikalität, die auf die unterschiedliche Natur der Bestandteile zurückzuführen ist: Der unterschiedliche thermische Ausdehnungskoeffizient zwischen Metallsubstrat und Keramikbeschichtung erzeugt Grenzflächenspannungen, die Mikrorisse im Glas oder lokale Delaminationen verursachen können. Diese Schäden, auch wenn sie zunächst mikroskopisch sind, beeinträchtigen nach und nach die Integrität der Schutzbarriere und setzen den darunterliegenden Kohlenstoffstahl der direkten chemischen Aggression des Prozesses aus.

Bearbeitbarkeit und kundenspezifische Anpassungen

Neben den bisher aufgeführten Vorteilen liegt ein weiterer Stärkenpunkt der in Alloy C22 hergestellten Trockner in ihrer hohen Bearbeitbarkeit und konstruktiven Vielseitigkeit. Die gute Formbarkeit dieser Legierung ermöglicht die Installation zahlreicher Zubehörteile – wie Messinstrumente, Sichtfenster und Probenentnahmeanschlüsse – direkt in Kontakt mit dem Produkt, wodurch den für die Pharmaindustrie typischen Anforderungen an Individualisierung Rechnung getragen wird. Diese Modifikationen können durch Schweißverfahren (MIG, MAG oder GTAW) und nachfolgende Oberflächenbehandlungen (Elektropolieren, Passivierung, Beizen) umgesetzt werden, wodurch Kontinuität und Gleichmäßigkeit der Kontaktflächen gewährleistet und die Anforderungen an Sauberkeit und Asepsis eingehalten werden.

Im Gegensatz dazu stößt die Hinzufügung von Öffnungen oder Zubehörteilen bei emaillierten Geräten auf eine technische Grenze, die sich aus der Natur der Beschichtung ergibt: Um Discontinuities oder eine Schwächung des E-Mails zu vermeiden, wird der Bereich in der Nähe der Anschlüsse nur bis wenige Millimeter vor dem Ende beschichtet und mit einem zweiten E-Mail-Auftrag in abweichender Farbe abgeschlossen. Diese Lösung, obwohl etabliert, stellt im Vergleich zur intrinsischen Homogenität metallischer Legierungen einen potenziellen Schwachpunkt hinsichtlich chemischer und mechanischer Beständigkeit dar.

Mechanische Festigkeit und Wartung

Ein weiterer entscheidender Aspekt beim Vergleich zwischen Alloy C22 und emaillierten Oberflächen betrifft die außerordentliche Wartung und die mechanische Stoßfestigkeit. Eventuelle Stöße oder lokale mechanische Beanspruchungen an Geräten aus Alloy C22 beeinträchtigen weder die strukturelle Integrität noch die Funktionalität des Trockners, dank der hohen Zähigkeit und Stoßfestigkeit dieser Legierung.

Im Gegensatz dazu sind emaillierte Oberflächen aufgrund ihrer spröden keramischen Natur anfällig für Absplitterungen oder Brüche auch bei moderaten Stößen, mit potenziellen Auswirkungen auf die Prozesssicherheit und Risiken einer Produktkontamination. Solche Beschädigungen können eine vorübergehende oder dauerhafte Außerbetriebnahme des Geräts erforderlich machen.

Ergänzend zu diesen Überlegungen ist die außerordentliche Wartung von Geräten aus Alloy C22 schnell und wirtschaftlich vorteilhaft. Dank der Formbarkeit und Bearbeitbarkeit der Legierung können Reparaturen durch lokale mechanische Eingriffe – wie Polieren, Schleifen oder das Aufbringen von Schweißnähten mit nachfolgender Passivierung – durchgeführt werden, ohne die Gesamtsystemintegrität zu beeinträchtigen.

Im Gegensatz dazu erfordert die Reparatur beschädigter emaillierter Oberflächen aufwändigere und invasivere Verfahren, die in der Regel das Bohren des beschädigten Bereichs, das Einsetzen von Verstärkungen oder PTFE-Einsätzen zur Abdichtung der Zone und manchmal den vollständigen Austausch des Bauteils erfordern, wenn der Schaden umfangreich ist.

Reinigung und GMP-Konformität

Ein weiterer entscheidender Aspekt für pharmazeutische Prozesse ist die Reinigung der Oberflächen.

Geräte aus Alloy C22 bieten dank ihrer homogenen Metalloberfläche eine maximale Reinigungsfreundlichkeit, minimieren die Anhaftung von Produktresten und erleichtern die Durchführung von Cleaning-in-Place (CIP) oder Sterilization-in-Place (SIP).

Im Gegensatz dazu weisen emaillierte Oberflächen, obwohl sie gute chemische Trägheitseigenschaften bieten, Discontinuities in der Nähe der Anschlüsse und eine gewisse Mikroporosität der keramischen Beschichtung auf, die das Eindringen von Kontaminanten oder das Verbleiben von Rückständen im Falle von Mikro-Rissen oder Absplitterungen begünstigen kann.

ATEX-Sicherheit und elektrische Leitfähigkeit

Aus ATEX-Sicht gewährleistet Alloy C22, da es sich um ein leitfähiges Metallmaterial handelt, die vollständige elektrische Kontinuität der Innenflächen, verhindert die Ansammlung elektrostatischer Ladungen und erfüllt somit vollumfänglich die Sicherheitsanforderungen für potenziell explosionsfähige Atmosphären.

Im Gegensatz dazu unterbricht die emaillierte Beschichtung aufgrund ihrer dielektrischen Eigenschaften die Kontinuität zwischen dem Produkt und der darunterliegenden Metallstruktur, was spezielle konstruktive Maßnahmen erfordert, wie Ableitleiter oder leitfähige Metalleinsätze, um eine angemessene elektrostatische Ableitung gemäß den Vorschriften sicherzustellen.

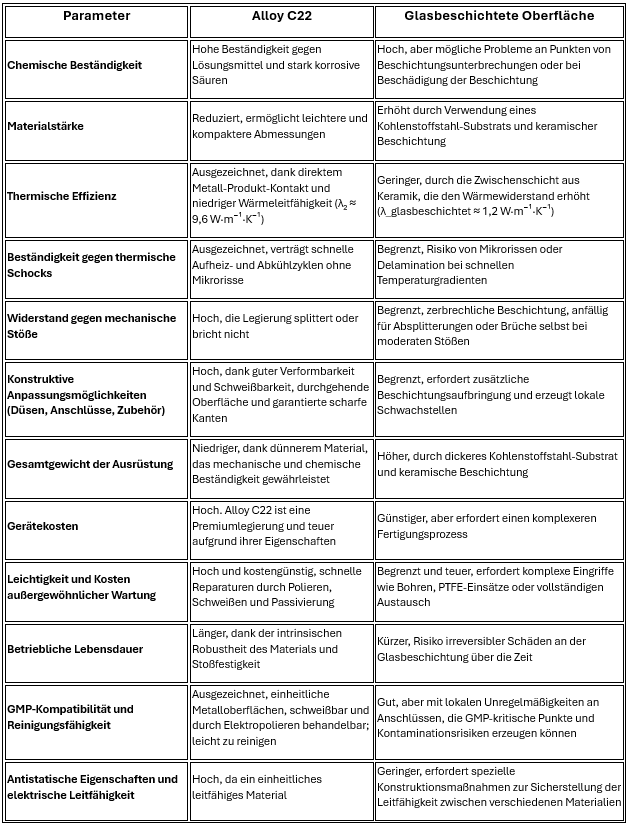

Nachfolgend werden die wichtigsten Eigenschaften der beiden untersuchten Konstruktionslösungen dargestellt.

Tabelle 2

Vergleich der wichtigsten Eigenschaften der beiden Konstruktionslösungen mit Alloy C22 und Kohlenstoffstahl mit emaillierter Oberfläche.

Wirtschaftliche Analyse und Total Cost of Ownership

Die Materialwahl stellt somit einen entscheidenden Faktor dar, um Sicherheit, Langlebigkeit, operative Effizienz und die Einhaltung der GMP-Anforderungen in chemisch-pharmazeutischen Prozessen zu gewährleisten.

Obwohl die Anschaffungskosten von Anlagen aus Alloy C22 in der Regel höher sind als die von Erzeugnissen aus emailliertem Kohlenstoffstahl, zeigt die Gesamtbewertung auf Basis der Total Cost of Ownership (TCO), dass sich diese Investition langfristig wirtschaftlich auszahlt.

Dies ist vor allem auf die längere Betriebsdauer, den geringeren Bedarf an außerordentlichen Wartungen, die bessere thermische Effizienz und das vollständige Fehlen von Problemen wie Absplitterungen, Mikrorissen oder Delaminationen zurückzuführen ist, die bei Glasoberflächen typisch sind.

Schlussfolgerungen: Die konstruktiven Entscheidungen von Italvacuum

Die Trockner von Italvacuum sind darauf ausgelegt, den anspruchsvollsten Prozessanforderungen gerecht zu werden. Die inneren Oberflächen, spiegelpoliert und mit einer Rauheit von weniger als 0,4 μm, minimieren Produktansammlungen und gewährleisten eine optimale Vakuumdichtheit. Neben der Standardausführung aus austenitischem Stahl setzt Italvacuum für die anspruchsvollsten Anwendungen Alloy C22 ein.

Die intrinsischen Eigenschaften dieses Materials, wie hohe chemische und mechanische Beständigkeit, ausgezeichnete Stoß- und Thermoschocktoleranz, Vielseitigkeit und Bearbeitbarkeit, machen es zur robustesten, zuverlässigsten und hygienisch sichersten Lösung.

Aufgrund dieser Eigenschaften stellt Alloy C22 eine wegweisende technologische Wahl für Geräte dar, die für Trocknungs- und Reaktionsprozesse in hochkorrosiven und thermisch beanspruchten Umgebungen vorgesehen sind. Sein Einsatz gewährleistet die kontinuierliche Betriebsfähigkeit und die Einhaltung der GMP-Anforderungen und bestätigt damit seine führende Position unter den fortschrittlichen Metallwerkstoffen für die pharmazeutische und Feinchemieindustrie.

DEU

DEU ITA

ITA ENG

ENG FRA

FRA ESP

ESP