Le durcissement des exigences réglementaires par les organismes publics nationaux et internationaux opérant dans le secteur médico-pharmaceutique combiné à la complexité croissante des substances pharmaceutiques et de leurs procédés de synthèse impose aux fabricants d’équipements l’adoption de technologies de plus en plus sophistiquées pour garantir la conformité et la qualité de production.

Dans ce contexte évolutif, la sélection des matériaux métalliques, selon qu’ils soient ou non en contact avec la substance traitée, représente l’un des facteurs critiques dans l’industrie pharmaceutique et de la chimie fine. La compatibilité chimique des surfaces détermine directement la qualité du produit final et la conformité aux spécifications du marché.

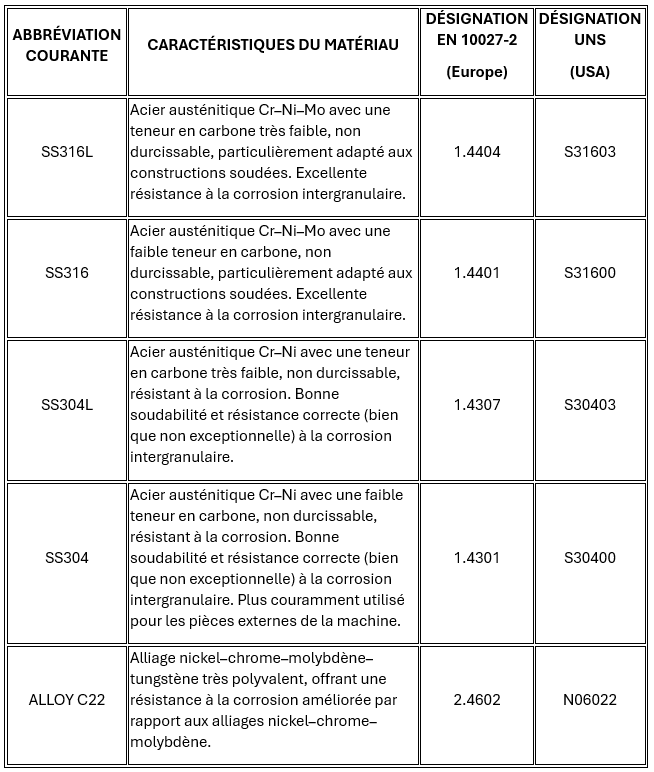

Classification des aciers inoxydables et alliages utilisés dans l’industrie pharmaceutique

Les matériaux métalliques en contact avec le processus varient selon le type et les caractéristiques physico-chimiques du produit traité: notamment sa corrosivité et son abrasivité. Un exemple pratique est le séchage, processus dans lequel une solution liquide ou une poudre humide modifie ses propriétés physiques suite à l’évaporation d’un solvant, souvent corrosif.

Principaux matériaux utilisés par Italvacuum pour la fabrication de sécheurs sous vide pour l’industrie pharmaceutique.

Alliage métallique Alloy C22 vs acier émaillé (Glass Lining)

Comme le montre le tableau 1, les matériaux les plus adaptés pour résister aux processus corrosifs sont les alliages Nickel-Chrome-Molybdène-Tungstène (Alloy C22). Les aciers tels que AISI 304 et AISI 304L sont utilisés pour des composants ou des parties de l’installation, mais pas directement en contact avec le produit traité.

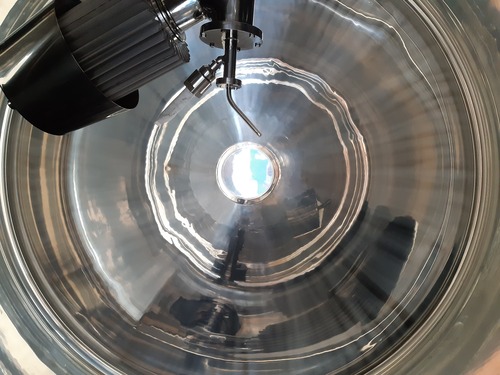

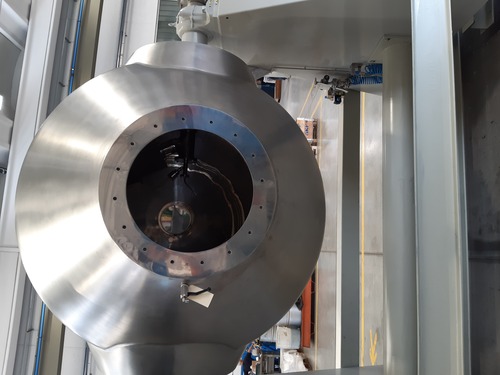

Figure 1

Photographies de l’installation BiEvolution system RB3000 (3000 litres) réalisée par Italvacuum : - Matériau des composants internes en contact avec le produit : Alloy C22 - Matériau des composants externes dans la salle blanche : AISI 304L

Pour les applications critiques avec un fort pouvoir corrosif du produit ou du solvant, l’industrie utilise deux solutions constructives principales:

-

Alloy C22 – alliage métallique à haute résistance à la corrosion

-

Glass Lining – acier au carbone avec revêtement émaillé

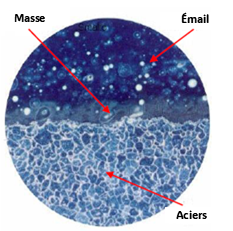

L’acier émaillé est un matériau composite constitué d’une couche d’émail solidement liée au support métallique par une première couche appelée « masse », qui améliore uniquement l’adhésion entre l’acier et l’émail.

L’émail, d’une épaisseur de 1 à 2 mm, est appliqué sur la paroi interne de l’équipement puis durci dans des fours à environ 900 °C.

Figure 2

Photographies montrant l’aspect d’un équipement avec revêtement céramique et la structure à l’interface acier-émail typique.

Cependant, comparée aux installations en Alloy C22 ou en acier inoxydable, l’épaisseur du matériau pour les équipements émaillés est sensiblement plus importante.

Cette différence est due aux contraintes du processus de Glass Lining : les hautes températures de cuisson (≈900 °C) nécessitent l’usage d’acier au carbone comme substrat. D’autres matériaux subiraient des déformations et altérations métallurgiques pendant le traitement thermique, compromettant l’intégrité du revêtement.

L’acier au carbone offre une excellente stabilité dimensionnelle pendant la cuisson sans réactions indésirables, mais ses propriétés mécaniques sont inférieures à celles des alliages avancés Alloy C22. Pour compenser cette moindre résistance, il faut augmenter les épaisseurs de construction, ce qui accroît la masse totale, impacte la structure porteuse, les coûts d’installation et l’encombrement de l’installation.

Avantages constructifs

Les équipements en Alloy C22, ne nécessitant pas de traitements thermiques extrêmes pendant la construction, permettent de réduire les épaisseurs utilisées et les coûts de production. La réduction de l’épaisseur du matériau diminue le temps de soudage et facilite la manipulation interne, ce qui réduit les coûts de production. De plus, dans l’industrie chimico-pharmaceutique, l’acier au carbone est utilisé uniquement comme matériau structurel et de support, car il ne possède pas de résistance adéquate à la corrosion ou à l’oxydation en contact direct avec le procédé. Tout contact accidentel avec le produit pourrait entraîner contamination et dégradation rapide du matériau, compromettant l’intégrité de l’installation et les exigences GMP.

Alloy C22 représente donc une solution avancée. Dans ces équipements, l’acier au carbone est utilisé uniquement pour des éléments secondaires sans contact direct avec le procédé, ou remplacé par des aciers inoxydables (AISI 304 ou 316) selon le projet et les spécifications du client. Cela distingue nettement Alloy C22 des équipements émaillés (Glass Lining), où l’usage de l’acier au carbone comme substrat structurel est indispensable pour garantir résistance mécanique et stabilité pendant les cycles thermiques.

Efficacité thermique et transfert de chaleur

Un autre aspect clé dans les processus chimiques et pharmaceutiques réside dans les opérations de chauffage et de refroidissement du produit traité. Ces phases nécessitent une efficacité dans l’échange thermique et une uniformité de température sur toutes les surfaces de contact.

Dans les équipements en Alloy C22, la transmission thermique se fait directement entre la surface métallique et le produit, garantissant rapidité et efficacité (coefficient de conductivité thermique λC22 d’environ 9,6 W·m⁻¹·K⁻¹).

En revanche, dans les sécheurs émaillés, le transfert thermique est médié par la présence d’une couche céramique entre le métal et le produit, ce qui entraîne une résistance thermique globale plus élevée et donc une augmentation de la consommation énergétique lors des phases de régulation thermique (λ acier émaillé ≈ 1,2 W·m⁻¹·K⁻¹). Cela se traduit également par une augmentation des émissions de CO₂ inévitablement liées aux procédés normaux de production d’énergie.

Les procédés de séchage sous vide, par exemple, nécessitent des cycles thermiques extrêmes caractérisés par des chauffages et refroidissements rapides, générant de forts gradients de température à l’intérieur de l’équipement. Ces cycles opérationnels comprennent typiquement des rampes de chauffage en plusieurs étapes pour optimiser l’évaporation du solvant, suivies de phases de refroidissement accéléré nécessaires pour stabiliser le produit et permettre sa manipulation en toute sécurité.

Pendant ces chocs thermiques, les différentes vitesses de dilatation et de contraction des matériaux soumettent les surfaces à des contraintes mécaniques importantes. Les équipements réalisés entièrement en Alloy C22 ou en aciers inoxydables à haute résistance montrent une excellente tolérance à ces contraintes thermiques grâce à leur homogénéité structurelle et aux propriétés mécano-thermiques de l’alliage métallique, assurant une répartition uniforme des tensions sans points de fragilité.

Les surfaces émaillées, en revanche, présentent une criticité intrinsèque liée à la nature différente des matériaux constitutifs : le coefficient de dilatation thermique différent entre le substrat métallique et le revêtement céramique génère des contraintes interfaciales pouvant provoquer des microfissures dans le verre ou des délaminations localisées. Ces dommages, même s’ils sont initialement microscopiques, compromettent progressivement l’intégrité de la barrière protectrice, exposant l’acier au carbone sous-jacent à l’agression chimique directe du procédé.

Usinabilité et personnalisation: polyvalence face aux limites structurelles

Outre les avantages présentés jusqu’à présent, un autre point fort des sécheurs fabriqués en Alloy C22 réside dans leur grande maniabilité et polyvalence de conception. La bonne malléabilité de cet alliage permet l’installation de nombreux accessoires, tels que des instruments de mesure, des regards visuels et des buses d’échantillonnage, directement en contact avec le produit, répondant aux besoins de personnalisation typiques de l’industrie pharmaceutique. Ces modifications peuvent être réalisées par des opérations de soudage (MIG, MAG ou GTAW) suivies de traitements de surface (électropolissage, passivation, décapage), garantissant la continuité et l’uniformité des surfaces de contact tout en respectant les exigences de propreté et d’asepsie.

En revanche, dans les équipements émaillés, l’ajout d’ouvertures ou d’accessoires se heurte à une limite technique liée à la nature même du revêtement : pour éviter les discontinuités ou l’affaiblissement de l’émail, la zone proche des buses n’est revêtue que jusqu’à quelques millimètres de l’extrémité et complétée par une seconde couche d’émail de couleur différente. Cette solution, bien que consolidée, constitue un point faible potentiel en termes de résistance chimique et mécanique par rapport à l’homogénéité intrinsèque garantie par les alliages métalliques.

Résistance mécanique et maintenance

Un autre aspect fondamental dans la comparaison entre l’Alloy C22 et les surfaces émaillées concerne la maintenance exceptionnelle et la résistance mécanique aux chocs accidentels. Les impacts ou contraintes mécaniques localisés sur des équipements construits en Alloy C22 ne compromettent ni l’intégrité structurelle ni le fonctionnement du sécheur, grâce à la haute ténacité et à la résistance aux chocs propres à cet alliage.

En revanche, les surfaces émaillées, de par leur nature céramique fragile, sont susceptibles de s’ébrécher ou de se fissurer même sous des chocs modérés, avec des répercussions potentielles sur la sécurité du processus et des risques de contamination du produit. Ces dommages peuvent entraîner une mise hors service temporaire ou permanente de l’équipement.

Par ailleurs, la maintenance exceptionnelle des équipements fabriqués en Alloy C22 est rapide et économiquement avantageuse. Grâce à la malléabilité et à la maniabilité de l’alliage, il est possible de réaliser des réparations par des interventions mécaniques localisées, telles que polissage, ponçage ou ajout de soudures suivi d’un traitement de passivation, sans compromettre l’intégrité globale du système.

En revanche, la réparation de surfaces émaillées endommagées nécessite des procédures plus complexes et invasives, impliquant généralement le perçage de la zone compromise, l’insertion de renforts ou d’éléments en PTFE pour sceller la zone et, parfois, le remplacement complet du composant si le dommage est étendu.

Nettoyage et conformité GMP

Un autre aspect clé dans les processus pharmaceutiques concerne la propreté des surfaces.

Les équipements fabriqués en Alloy C22, grâce à leur surface métallique homogène, offrent une nettoyabilité maximale, minimisant l’adhérence des résidus de produit et facilitant les opérations de cleaning-in-place (CIP) ou de sterilization-in-place (SIP).

En revanche, les surfaces émaillées, bien qu’elles offrent de bonnes caractéristiques d’inertie chimique, présentent des points de discontinuité au niveau des buses et une certaine microporosité du revêtement céramique, pouvant favoriser la nidification de contaminants ou la rétention de résidus en cas de microfissures ou d’éclats.

Sécurité ATEX et conductivité électrique

Du point de vue de la directive ATEX, l’Alloy C22, étant un matériau métallique conducteur, garantit la continuité électrique totale des surfaces internes, prévenant l’accumulation de charges électrostatiques et respectant pleinement les exigences de sécurité pour les atmosphères potentiellement explosives.

En revanche, le revêtement émaillé, de par sa nature diélectrique, interrompt la continuité entre le produit et la structure métallique sous-jacente, nécessitant des dispositions techniques spécifiques, telles que des conducteurs de décharge ou des inserts métalliques conducteurs, pour assurer une dissipation électrostatique adéquate conformément à la réglementation.

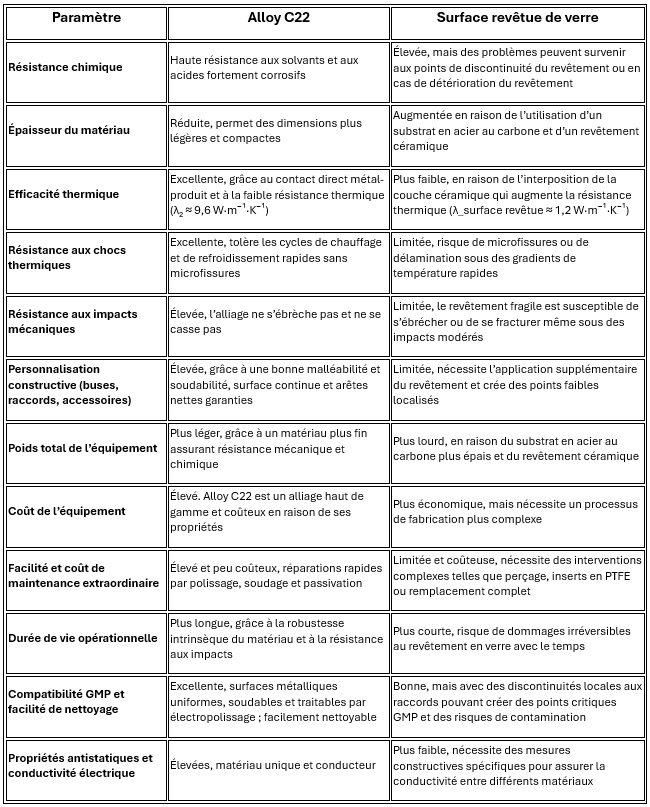

Les principales caractéristiques des deux solutions de construction étudiées sont présentées ci-dessous.

Comparaison des principales caractéristiques des deux solutions constructives avec Alloy C22 et acier au carbone à surface émaillée.

Analyse économique et coût total de possession

Le choix du matériau constitue donc un facteur déterminant pour garantir la sécurité, la durabilité, l’efficacité opérationnelle et la conformité aux exigences GMP dans les procédés chimico-pharmaceutiques.

Bien que le coût d’acquisition initial des équipements fabriqués en Alloy C22 soit généralement supérieur à celui des équipements en acier au carbone émaillé, l’évaluation globale basée sur le Total Cost of Ownership (TCO) montre que cet investissement se traduit par des économies à long terme.

Cela s’explique principalement par la plus grande durée de vie opérationnelle, la réduction des besoins en maintenance exceptionnelle, une meilleure efficacité thermique et l’absence totale de problèmes liés aux éclats, microfissures ou délaminations typiques des surfaces vitrées.

Conclusions: choix constructifs d’Italvacuum

Les sécheurs Italvacuum sont conçus pour les processus les plus exigeants. Les surfaces internes poli miroir (rugosité <0,4 μm) minimisent l’accumulation de produit et assurent une étanchéité optimale. Italvacuum utilise l'Alloy C22 pour les applications les plus sévères.

Les propriétés intrinsèques – résistance chimique et mécanique élevée, tolérance aux chocs thermiques, versatilité et usinabilité – rendent Alloy C22 la solution la plus robuste, fiable et hygiéniquement sûre.

Son adoption garantit continuité opérationnelle et conformité GMP, confirmant sa position de leader parmi les matériaux métalliques avancés pour l’industrie pharmaceutique et la chimie fine.

FRA

FRA ITA

ITA ENG

ENG ESP

ESP DEU

DEU